کاتالیست پلی یورتان

فهرست مطالب

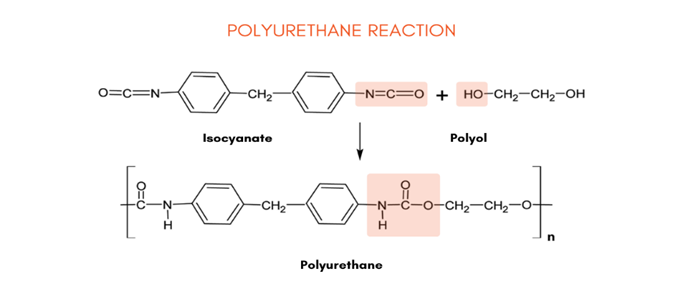

پلی یورتانها، از واکنش پلی اُلها به همراه پلی ایزوسیاناتها و آب در حضور کاتالیست و سایر عوامل کمکی تولید میشوند.

از کاتالیستها برای تولید پلی یورتانهایی با کیفیت بالاتر استفاده میشود. کاتالیست ها مواد شیمیایی هستند که انرژی فعال سازی واکنش را کاهش میدهند، در نتیجه واکنش با سرعت بیشتر و در دمای پائین براحتی انجام میشود. کاتالیست ها مستقیما در واکنش شرکت نمیکنند و در انتهای واکنش نیز بدون تغییر باقی میمانند.

در تولید بسیاری از محصولات پلی یورتان، کاتالیست، یک افزودنی رایج است اگرچه مقدار آن کم است اما نقش بسیار زیادی دارد.

در شرایط محیطی، واکنش بین گروههای هیدروکسیل (رزین) و ایزوسیانات (هاردنر)، نسبتا کند است. برای جبران این مشکل، کاتالیست ها به مخلوط واکنش اضافه میشوند. کاتالیست ها برای بهبود سرعت واکنش، به ویژه با ایزوسیاناتهای آلیفاتیک استفاده میشوند، ایزوسیاناتهای آروماتیک، به دلیل واکنش پذیری بیشتر، ممکن است به کاتالیست کمتری نیاز داشته باشند یا اصلا نیازی پیدا نکنند.

محصولات پلی یورتان، کاربردهای بسیار گسترده ای از جمله تولید فومها، الاستومرها، الیاف الاستیک، پوششها، چسبها و … دارند. بر اساس کاربردهای مختلف پلی یورتان، کاتالیست های متنوعی نیز برای دادن خواص ویژه به پلی یورتانها مورد نیاز است.

انواع کاتالیستهای پلی یورتان

کاتالیست های مورد استفاده برای تولید پلی یورتان به چهار دسته تقسیم میشوند:

- کاتالیزورهای آمینی

- کاتالیزورهای ترکیبات آلی- فلزی

- ترکیبات نمک معدنی

- ترکیبات آلی فسفونیوم

اگرچه مقدار کمی از ترکیبات نمک معدنی و ترکیبات آلی فسفونیوم را میتوان به عنوان کاتالیست برای پلی یورتانها استفاده کرد، اما کاتالیست هایی که معمولاً در سنتز پلی یورتانها استفاده میشوند، عمدتاً کاتالیزورهای آمینی و ترکیبات آلی-فلزی هستند.

کاتالیزورهای معمول در سنتز سیستمهای پلی یورتان به دو دسته تقسیم میشوند:

- کاتالیست های ژل کننده (Gelling) یا کاتالیزورهای ترکیبات آلی- فلزی:

کاتالیست های ژل کننده، برای کاتالیز کردن واکنش ایزوسیانات با گروههای هیدروکسیل، انتخابیتر هستند.

مانند ترکیبات آلی-فلزی قلع، که یکی از آنها دی بوتیل تین دی لورات DBTL است.

- کاتالیست های دمنده (Bowling) یا کاتالیست های آمینی (نوع سوم):

کاتالیست های دمنده یا کف کننده، برای کاتالیز کردن واکنش ایزوسیانات با آب انتخابیتر هستند. و در نهایت منجر به تولید CO2 میشوند.

در زمان فرمولاسیون یک سیستم فوم پلی یورتان، نسبت صحیح کاتالیستهای ژل کننده و دمنده بسیار مهم است. اگر این نسبت نادرست باشد، فوم پلی یورتان یکپارچگی فیزیکی خود را از دست میدهد یا بسیار متراکم خواهد شد.

کاتالیست ها، نه تنها در کنترل و تعادل بین واکنشهای ژل شدن و دمیدن، بلکه در بهینه سازی خواص فوم، و سرعت پخت در طول تشکیل فوم یا کف، نقش مهمی دارند.

برای دستیابی به سرعت واکنش مورد نیاز، ممکن است از کاتالیست های فلزی یا آمینی استفاده شود. آمینهای نوع سوم، به تنهایی یا در ترکیب با قلع، جزء پرکاربردترین کاتالیستها در ساخت فومهای پلی یورتان هستند.

کاتالیست های آمینی پلی یورتان

برای تولید فوم پلی یورتان، غالبا از کاتالیزورهای آمینی استفاده میشود. زیرا باعث افزایش گزینش پذیری واکنش و در نتیجهی آن افزایش تولید پلی یورتان میشوند.

کاتالیزورهای آمینی، مخصوصا کاتالیستهای آمین نوع سوم کاتالیزورهای خوبی برای واکنش NCO (ایزوسیانات) و آب هستند. کاتالیزورهای آلی-فلزی گزینش پذیری بالایی برای واکنشهای NCO و OH (گروه هیدروکسیل) دارند. اما نسبت به واکنشهای H2O و NCO حساس نیستند.

اثر کاتالیزوری آمینها بر پلیمریزاسیون پلی یورتانها با تشکیل R-N-C=O از اتم نیتروژن آمین و ایزوسیانات تسریع میشود. و در نتیجه انرژی فعال سازی ایزوسیانات به شدت کاهش مییابد.

از آنجایی که پلیمریزاسیون پلی یورتان، یک واکنش چند مرحله ای است، هیدروژن در فرایند واکنش از گروه هیدروکسیل به اتم نیتروژن ایزوسیانات متصل میشود، به طوری که پیوند دوگانه N=C برای تشکیل کاتیون کربن باز میشود. و درنهایت یونهای کربونیم به صورت یونی با یک ترکیب فاقد گروه هیدروکسیل (پلی استر یا پلی اتر) واکنش داده و پلی یورتان را تشکیل میدهند.

کاتالیستهای آمینی مورد استفاده برای تولید پلی یورتانها با توجه به ساختار شیمیایی آنها به آمینهای چرب، آمینهای آلیفاتیک، آمینهای معطر یا آروماتیک، آمینهای الکلی و ترکیبات آمونیومی تقسیم میشوند.

آمینهای آلیفاتیک رایج برای کاتالیستهای پلی یورتان

کاتالیزورهای آمین آلیفاتیک عبارتند از N,N-دی متیل سیکلوهگزان، تری اتیلن دی آمین، N،N،N،N، -تترا متیل آلکیلن دی آمین، N،N،N، N ،N-پنتا متیل دی اتیلن تری آمین، N،N-دی متیل بنزیل آمین، N،N-دی متیل هگزادسیل آمین، دی متیل بوتیل آمین و غیره.

کاتالیزورهای آمین نوع سوم به صورت هم افزایی عمل میکنند. به عنوان مثال، استفاده از سیستم کاتالیزوری مخلوط دی متیل اتانول آمین و تری اتیلن دی آمین در تولید فومهای پلی یورتان سفت و سخت میتواند به طور موثر اثر کاتالیزوری واکنش را بهبود بخشد، زمان خرابی محصولات فوم را کوتاه کند و راندمان تولید را افزایش دهد.

کاتالیزور پلی یورتان آلیفاتیک ایزوسیانات یک کاتالیزور پلی یورتان از نوع ژل کننده است و در مقایسه با کاتالیزورهای سنتی، حلالیت بهتری در سیستمهای پلی یورتان، زمان ژل کنندگی کمتر، چسبندگی کمتر و سرعت پخت سریعتر دارد و معمولا برای فوم اسپری پلی یورتان، پوششها و چسبها مناسب است.

آمینهای آروماتیک رایج برای کاتالیستهای پلی یورتان

آمینهای آروماتیک رایج برای کاتالیزورهای پلی یورتان شامل پیریدین، N، N-دی متیل پیریدین و … هستند. بیشتر سنتز آزیدوپیریدینها در نقطه 2،4،6 حلقه پیریدین است. سنتز 3،5-دی متوکسی کربونیل آمینو پیریدین با مشکلات جدی مانند آلودگی بالا، عملیات پیچیده، و قیمت گزاف تولید همراه است.

کاتالیستهای آمینی نوع سوم با وزن مولکولی بالا دو مزیت بزرگ دارند:

- مولکلولهای کاتالیزور در پلی اترها یا پلی استرها محلول هستند و نمیتوانند خود را پخش کنند. در نتیجه بخار ترکیبات آلی فرار حاصل از واکنش، را بهبود میبخشند.

- به دلیل وزن مولکولی بالای کاتالیزور، فشار بخار کم شده و در نتیجه باعث کاهش فراریت ترکیبات آلی در دمای معین میشود.

در عین حال، معایبی نیز به همراه دارد، از جمله میزان زیاد کاتالیزور، منجر به تضعیف فعالیت واکنش شده و در نهایت باعث افزایش هزینه میشود.

در نتیجه هر چه توانایی کمپلکس آمین- هیدروکسی، قویتر باشد، واکنش پلیمریزاسیون سریعتر انجام میشود.

کاتالیزورهای آمینی پلی یورتان، شامل آمینهایی با وزن مولکولی نسبتا کم در مقایسه با سایر مواد خام مورد استفاده برای تولید پلیمرهای پلی یورتانی هستند که برخی از آنها حاوی گروه هیدروکسیل نیز میباشند. این دسته از کاتالیزورها به صورت ترکیب با کاتالیزورهای دیگر، یا بصورت رقیق شده با حلالها (مانند گلیکول و آب) و یا به طور جزئی با اسید آلی خنثی میشوند و در زمان واکنش استفاده میشوند.

کاربردهای کاتالیستهای آمینی پلی یورتان

- سیستمهای فوم اسلب استوک

- فومهای انعطاف پذیر و نیمه انعطاف پذیر

- فوم اسپری سخت

- صنایع بسته بندی

- پوششها و درزگیرها

- سیستمهای الاستومری جامد

برخی از کاتالیستهای آمینی رایج

TEDA، با نام مستعار تری اتیلن دی آمین یک ترکیب آمین نوع سوم، کریستالی سفید و جامد است. TEDA به طور گسترده به عنوان یک کاتالیزور برای ترویج واکنشهای ژل کننده و دمنده در تولید فومهای پلی یورتان انعطاف پذیر، نیمه سخت و همچنین الاستومرها و چسبها استفاده میشود.

DBTL، با نام مستعار دی بوتیل تین دی لورات قلع که از نمک فلزی قلع ساخته شده است. باعث افزایش سرعت واکنش میان پلی اُلها و ایزوسیاناتها میشود و در تولید انواع فوم سخت و نرم، چسبها و پوششهای پلی یورتان استفاده میشود.

کاتالیستها و سیستمهای پوششی پلی یورتان

کاتالیزورها، جزء ضروری در بسیاری از رنگها و فرمولاسیون پوششها هستند امروزه در بسیاری از پوششها، واکنشهای اتصال عرضی، بدون استفاده از کاتالیزور رخ نمیدهد. یا اگر انجام شود، سینتیک یا سرعت واکنش آنقدر پائین است که واکنش تشکیل پوشش فیلم، زمان زیادی را میبرد.

کاتالیزورهای ترکیبات آلی-فلزی به طور گسترده در پوششهای پلی یورتان استفاده میشوند، با این حال، کاتالیزورهای مبتنی بر آمین، به دلیل تغییر رنگ (تمایل به ایجاد رنگ زرد)، و به دلیل حساسیت کمتر به رطوبت معمولا توصیه نمیشوند.

مزایای کاتالیستها در پوششهای پلی یورتان

- کاهش زمان خشک شدن

- کاهش دمای پخت

- افزایش بهره وری انرژی

- بهینه سازی واکنش

- مقرون بصرفه

- ایجاد پوششهایی مقاوم به مواد شیمیایی

- سازگاری با محیط زیست

- افزایش پیوندهای عرضی یا همان پلیمریزاسیون رزینها

- افزایش گزینش پذیری واکنش و در نتیجهی آن افزایش تولید پلی یورتان

به دلیل تمام مزایای ذکر شده، پوششهایی با کیفیت بالاتر همراه با لایهی خشک رزینی تقویت شده ایجاد میشود. باید به این نکته توجه داشت که انتخاب کاتالیست مناسب، باعث افزایش واکنش اتصال عرضی میشود.

اکثر انواع کاتالیستها بسته به شکل تجاری آنها میتوانند در حلال، آب یا حتی پودر استفاده شوند. با بررسی ایزوسیانات آزاد در مدت زمان واکنش، میتوان کاتالیزور مناسب را انتخاب کرد.

دی بوتیل تین دی لورات (DBTL)

یکی از کاتالیستهای مورد استفاده در سیستمهای پوششی پلی یورتان، کاتالیزور دی بوتیل تین دی لورات میباشد. این کاتالیست بر اساس سیستمهای دو جزئی مبتنی بر حلال است. و باعث افزایش فرایند اتصالات عرضی میشود.

مزایای دی بوتیل تین دی لورات (DBTL)

- بهبود خشک شدن سیستمهای پخت

- ترجیح واکنشهای ایزوسیانات و پلی اُل نسبت به واکنشهای جانبی دیگر مانند ایزوسیانات و آب

- افزایش مقاومت مکانیکی

- مقاومت بالا در برابر سختی و خراش

- از این کاتالیزور میتوان در فرایند پخت پلی یورتانها، رزینهای سیلیکونی یا پلیمرهای اصلاح شده با سیلان استفاده کرد

گردآوری، ترجمه و تالیف: واحد تولید محتوای گروه صنعتی مکرر – نسیم مهین عبدالله زاده

منابع:

- https://www.tri-iso.com

- https://coatings.specialchem.com

- https://pubs.acs.org

- https://chemicals.basf.com

- https://www.momentive.com

- https://www.tandfonline.com

- https://www.researchgate.net

- https://vestachem.com

- https://www.petrochemistry.eu

- https://link.springer.com

- https://www.pcimag.com

- https://www.borchers.com

دیدگاهتان را بنویسید