تفاوت فوم سرد و فوم گرم

فهرست مطالب

در حالت کلی برای تولید مبلمان و یا صندلی خودرو از سه نوع محصول پلی یورتان شامل اسفنج، فوم گرم و فوم سرد استفاده میشود. در ابتدا نگاه مختصری به اسفنج میاندازیم و در ادامه به طور مفصل به فوم سرد و گرم خواهیم پرداخت.

اسفنج

اسفنج که همان ابر معمولی است یکی از موادی است که ممکن است در تولید مبلمان و بخصوص در قسمت نشیمن کاربرد داشته باشد. اسفنج دارای چگالیهای متفاوت است و هر چه چگالی افزایش یابد، کیفیت اسفنج نیز بهبود مییابد. از متداول ترین اسفنجهایی که امروزه مورد استفاده قرار میگیرد، اسفنج پلی یورتان است که ممکن است به نام اسفنج یورتان نیز شناخته شود.

اسفنج یورتان از ترکیب دو جز اصلی پلی ال و ایزوسیانات و همچنین آب تهیه میشود. آب در این فرایند از مهمترین اجزا است که در انبساط و افزایش حجم اسفنج نقش مهمی دارد. معمولا پروسه تولید نهایی اسفنج طولانیتر است و همچنین اسفنج نسبت به فوم از ماندگاری، کیفیت و تنوع کمتری برخوردار است. از این رو، فومهای پلی یورتانی توجه تولید کنندگان را به خود جلب کرده اند.

فوم سرد و فوم گرم

در سال 1960، اولین خط تولید فوم پلی یورتان قالبی نرم (flexible moulded polyurethane foam) به راه افتاد که با استفاده از قالبهای ورقهای استیل سیاه که در آون با هوای گرم، حرارت میدید. تولید فوم گرم شروعی برای رشد سریع در صنعت صندلی شد. فوم قالبی به طور مستقیم میتواند در شکل های مورد نیاز بخصوص برای صندلیهای خودرو تولید شده و عملکرد بهتری داشته باشد در مقایسه با فوم اسلب استوک، که به برشها و چسبندگی پیچیدهتر احتیاج دارد.

فوم سرد در سال 1970 توسعه یافت. در مقایسه با فوم گرم، فوم سرد میتواند در دماهای پایین و یا حتی دمای محیط تولید شود. این فوم حالتی شبیه به لاتکس/لاستیک دارد.

تفاوت در روشهای تولید

فوم گرم از یک روش معمول تولید میشود. اما در مقابل در روند تولید فوم سرد به مرور زمان، در زمینه مواد اولیه و فرمولاسیون نوآوری رخ داده است. فوم سرد امروزه فرآیند تولید غالب در سراسر جهان است.

جدول زیر، تفاوتهای اصلی بین دو نوع فوم سرد و گرم را بیان میکند.

| فوم گرم | فوم سرد | |

| ایزوسیانات | 80/20 TDI | 80/20 TDI ترکیبی از TDI/MDI MDI پلیمری پری پلیمر MDI |

| پلی ال وزن مولکولی پلی ال کمکی | 2800-3500 اختیاری | 4500-6500 اختیاری |

| دمای پخت | 180-300 °C | بدون نیاز به آون |

| پخت ثانویه | خیر | بله |

| دمای قالب هنگام ریختن | 25-45 °C | 50-70 °C |

| دمای سیکل (از اول تا آخر) | وابسته به روش تولید فوم | وابسته به روش تولید فوم |

| سرعت خط | وابسته به روش تولید فوم | وابسته به روش تولید فوم |

| تعداد کریرهای قالب | 40-90 | 10-50 (در مواقعی 80) |

مواد اولیه تولید فوم گرم شامل مواد با فعالیت کم تا متوسط هستند و این فرایند نیاز به افزایش یافتن دما تا تکمیل واکنش پلیمری دارد. در مقابل، در فرایند تولید فوم سرد، باز شدن سلولهای فوم در طول واکنش اتفاق افتاده و نیازی به کراشیتگ خارجی نیست. فرایند تولید فوم گرم تحت فشار نیست و فوم منبسط میشود تا رسیدن به در قالب و پر کردن تمام حفرات. این فرایند همچنین در دمای بسیار بالاتری نسبت به فوم سرد انجام میگیرد.

تولید فوم گرم

روش پخت گرم یک پروسه تولید فوم بدون فشار (فشار محیط کافی است) در مقایسه با اسلب استوک است که نیازی به خرد کردن ندارد. فوم تا رسیدن به درب قالب و پر کردن تمام حفره ها منبسط میشود. دریچههای موجود در درب قالب به فوم کمک میکند تا تمام حفرهها را پر کند. فوم از طریق دریچه ها بالا میرود و اصطلاحاً قارچ ایجاد میکند.

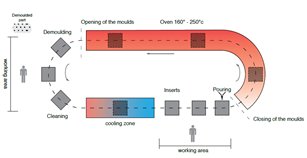

روش معمول فوم گرم قالبی به صورت زیر است:

- قالب آلومینیوم (ضخامت دیواره 6-10mm) و یا ورقههای سیاه استیل(1.5-2 mm) با ترکیب مواد واکنش دهنده در دمای 35- 40 C پر میشود. معمولا سیستم تخلیه نیاز ندارند.

- فوم به مدت 10 تا 14 دقیقه از طریق آون در دمای 180-300 C پخته میشود؛ دمای قالب/محصول سپس در حدود 100C ثابت نگه داشته میشود.

- در طول فرایند تعداد زیادی از قارچ ها روی قالب تولید میشود که در پایان این قارچ ها باید با استفاده از براشینگ و یا هوای تحت فشار قبل از باز شدن قالب، خارج شوند.

- پس از پخت کامل، از ماده آزاد کننده (release agent) استفاده میشود و در ادامه قالب تمیز میشود.

- قالب در دمای ریختن (35-40 C) در کوره هوای سرد خنک میشود تا در سیکلهای بعدی تولید مورد استفاده قرار گیرد.

تولید فوم سرد

فوم قالبی سرد به حرارت خارجی در مراحل پخت نیاز ندارد.

برای رسیدن به پوسته بهینه فوم، دمای قالب در 40-70 C ثابت نگه داشته میشود قبل از اینکه مخلوط واکنش دهندهها تزریق شود. این دما با عبور قالب از یک آون یا حرارت مستقیم ابزار از طریق گردش آب گرم در قالب یا با حرارت الکتریکی به دست میآید.

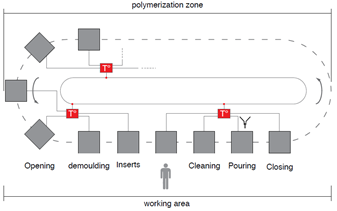

مراحل تولید فوم سرد به صورت زیر است:

- توزیع مخلوط واکنش به قالب آلومینیوم، که در دمای 45-65C یا بیشتر قرار دارد.

- زمان پخت فوم

- باز کردن قالب و تمیز کردن قالب با استفاده از عامل آزاد کننده

- جایگذاری inserts و پر کردن قالب ها برای چرخه ی بعدی

فوم سرد دارای ساختار سلول بازاست و همین ساختار از جمع شدگی جلوگیری کرده و در دستیابی به خصوصیات فیزیکی نهایی فوم نقش مؤثری دارند. این عملیات را میتوان بر روی دستگاههای خردکن مکانیکی (غلتک ، پرس و تزریق هوا) انجام داد. بر خلاف فوم گرم، قالبهایی که برای فوم سرد استفاده میشوند باید بتوانند فشار قالب را در 1.3 تا 2.5 بار حفظ کنند. برای پایداری فرآیند، درب قالبها باید در برابر فشار مقاومت کرده و قالبها به صورت مکانیکی و یا پنوماتیک قفل شوند. با توجه به زمان پخت کوتاه تر- فوم سرد برای حجم تولید یکسان، به قالب کمتری نسبت به فوم گرم نیاز دارد.

تفاوت در ویژگیها و کاربرد

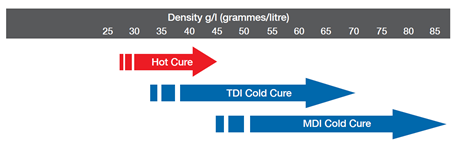

از نظر دانسیته فوم های گرم و سرد باهم تفاوت دارند. دانسیته فوم گرم در حدود 27- 45 g/l است در حالی که برای فوم سرد بنا بر مواد اولیه مورد استفاده از g/l 33-85 متغیر است.

در حالت کلی فوم سرد دارای مزایایی نسبت به فوم گرم است که در زیر به تعدادی از آنها اشاره میشود:

- زمان قالب گیری سریعتر

- انعطاف پذیری بیشتر

- مقاومت بهتر در مقابل عوامل کششی و ارتجاعی

- مصرف کم انرژی به دلیل تولید در دمای پایین تر: (دمای قالب از 30 درجه تا 65 درجه سانتیگراد) نسبت به فومهای گرم (دمای قالب از 30 درجه تا 250 درجه سانتیگراد)

- مقاومت در برابر اشتعال در فوم سرد بهبود یافته است.

- فوم سرد ماندگاری را در مدت طولانیتری حفظ میکند.

کاربردها

- فوم گرم پلی یورتان در صنعت مبلمان، کالای خواب (تشک)، صنعت خودرو، بسته بندی و پوشش کاربرد دارد.

- از فوم سرد به طور گسترده ای در ساخت و تولید انواع صندلی خودرو، قطار، موتور سیکلت، صندلی اداری و همچنین انواع مختلف مبلمان استفاده میشود.

گردآوری و ترجمه: واحد تولید محتوای گروه صنعتی مکرر

منابع:

نظرات (2)

سلام وقتتون به نیکی عزیز برای ساخت مانکن خیاطی سوزن خور واتو خور چه فومی مناسب است فوم گرم یا فوم سرد؟

با سلام و احترام

فوم سرد مناسب است.