دستگاه تزریق فوم

فهرست مطالب

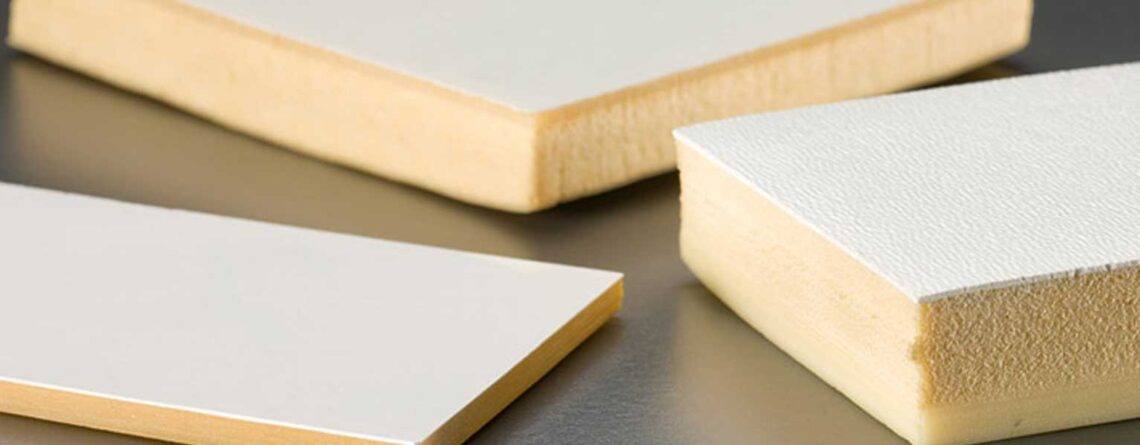

دستگاه تزریق فوم پاششی فشار بالا و فشار پایین

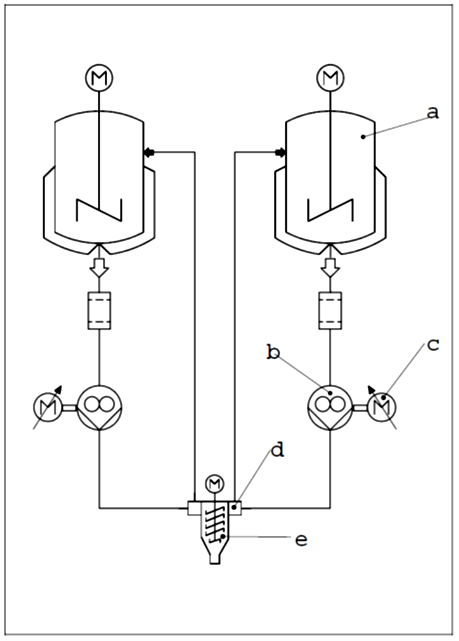

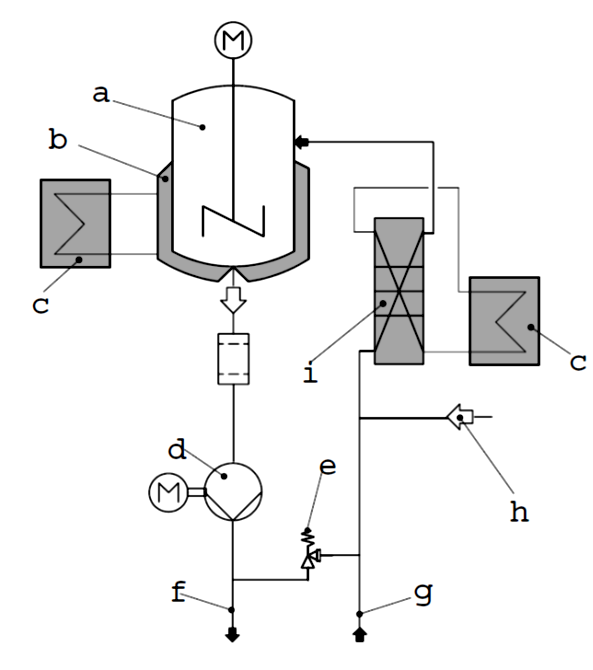

ماشین اختلاط و اندازهگیری پلییورتان غالباً تحت عنوان دستگاه تزریق فوم فشار کم و فشار بالا دسته بندی میشود. که این دسته بندی به فشار اندازهگیری و نوع میکس بستگی دارد. شکل 3-1 نمای شماتیک دستگاه تزریق فوم فشار بالا و فشار پایین را نشان میدهد.

دریچههای کنترل، تزریق همزمان اجزاء را به همزن مجهز به محفظه اختلاط، تضمین میکند. پس از پر کردن کامل، تمامی مخلوطهای باقی مانده بایستی از محفظه اختلاط توسط هوای فشرده و یا با فشار آب تمیز شوند. سامانههای فوم پلییورتانی که واکنشپذیری کمی دارند میتوانند در فشار اتمسفر در قالبهای باز تولید شوند. برای این منظور دستگاه تزریق فوم کم فشار ساده و نیرومند هنوز دارای اهمیت علمی بوده و با دقت کافی عمل میکند. در سالهای اخیر سامانههای اندازهگیری فشار پایین کوچک که قطعاتی به کوچکی نیم گرم در شرایط ناپیوسته تولید میکنند به بازار معرفی شده است.

روش کار دستگاه تزریق فوم فشار بالا برای سالهای زیادی بر اساس سیستمهای چرخشی بیان میشود. قبل از چرخه اختلاط و پر کردن، اجزاء و مواد در یک مقدار مشخص در فشار مورد نیاز برای تزریق به گردش در میآید. به طور قطع اجزاء کنترل حرکت، از حالت چرخشی به حالت تزریق تغییر کرده و سپس به حالت چرخشی با فشار بالا در کلگی اختلاط بر میگردند. مخلوط حاصل از واکنش که در کلگی اختلاط بعد از پر کردن قالب باقی میماند توسط سامانه هوای فشرده و یا پیستون تمیز کننده، پاکسازی میگردد.

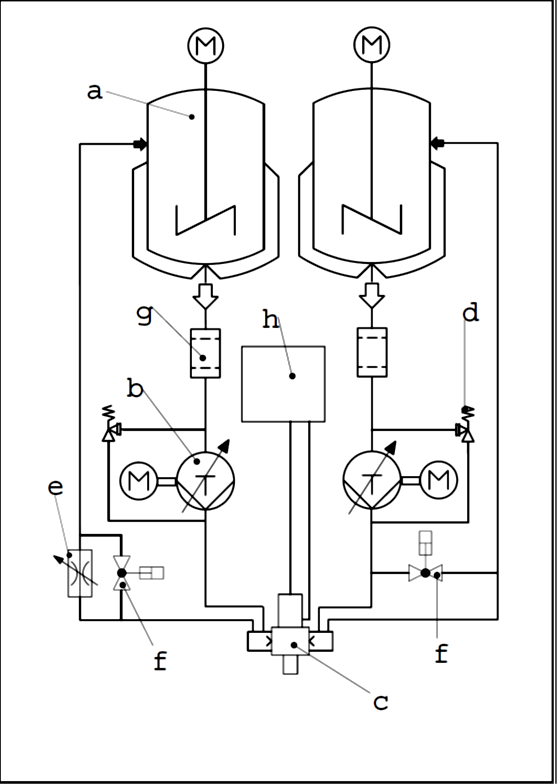

مواد اولیه از مخازن بزرگ ذخیرهسازی مواد توسط پمپهای سانتریفیوژ به مخازن روزانه منتقل شده و در آنجا نگهداری میشوند. که این امر تحت کنترل دمای دقیق است. هر نوسان دمایی، مخصوصاً در پلیاُل ها باعث تغییر در چگالی میگردد که به نوبه خود موجب ایجاد مشکل در فرایند بعدی میشود. به همین علت مخازن تغذیه دارای دیواره ۲ جداره میباشند.

اندازهگیری ترکیبات با یک نسبت مناسب باید قابلیت تکرار داشته و با دقت بالایی انجام شود. اساساً پمپهای با دقت بالا در هر دو دستگاه تزریق فوم فشار بالا و پایین مورد استفاده قرار میگیرد. پمپهای دندهای خارجی در دستگاه تزریق فوم فشار پایین ترجیح داده میشوند. زمانی که از این پمپها استفاده میشود باید به نشتیهای به وجود آمده در اثر افت ویسکوزیته و افزایش فشار برگشتی توجه کرد. علاوه بر استفاده از این پمپها به عنوان پمپهای اندازهگیری، میتوان به همراه پمپهای پیچی به عنوان پمپهای گردشی برای پخش مواد با سرعتهای 12-150 l/min استفاده کرد.

محدودیت مهم پمپهای پیستونی محوری، ویسکوزیته بالای مایع در حین فرآیند است. علاوه بر آن هیچ پرکنندهٔ سایندهای نباید در ترکیب مایع به کار گرفته شود. به همین دلیل دستگاههای اندازهگیری از نوع سیلندری (پمپهای پلانجری) نوع ترجیحی برای فرآیندهای RRIM هستند. بیشتر ماشینها از دو نوع پمپهای اندازه گیری با محرک الکتریکی استفاده میکنند که معمولاً پمپهای دندهای، دیافراگمی و یا پیستونی است.

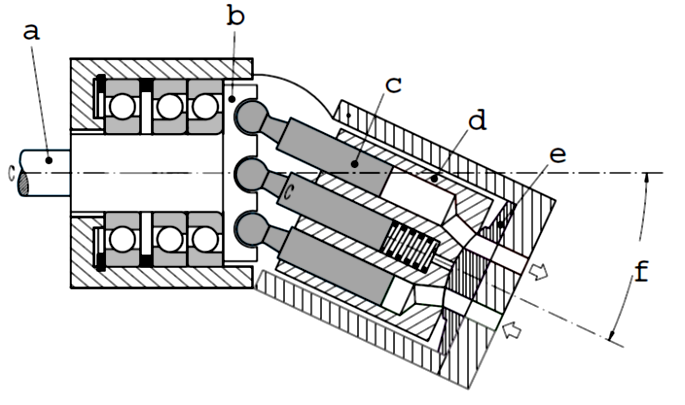

پمپهای دیگر مانند پمپهای توربینی و یا پمپهای پیچشی ممکن است برای اندازهگیری مواد ورودی به پمپ مورد استفاده قرار بگیرند. پمپهای پیستونی عمودی سازگار با پمپهای در خط و تزریق سوخت چند سیلندره، برای اندازهگیری ایزوسیاناتهای با ویسکوزیته پایین به مدت 30 سال استفاده میشدند. اما اکنون با پمپهای پیستونی محوری در تعدادی از کاربردها جایگزین شدند. شکل زیر نمای شماتیک پمپهای پیستونی را نشان میدهد:

سامانههای گردشی صنعت دیگری را برای دستگاه تزریق فوم فشار بالا به ارمغان آوردند. قبل از هرگونه اختلاط و اتمام سیکل در کلگی اختلاط تزریق، مواد با سرعت مناسبی بر اساس فشار مورد نیاز برای تزریق بین کلگی اختلاط و تانک ذخیره مواد گردش میکنند. عناصر مسلح شده کنترلی از حالت گردش مواد به حالت تزریق و برعکس در میکسهدهای فشار بالا تغییر حالت میدهند.

مواد مخلوط شده که در کلگی اختلاط بعد از اتمام پر کردن قالب باقی میماند به وسیله فشار باد و یا پیستون تمیز کننده تمیز میشود. در دستگاه تزریق فوم فشار بالای مدرن، سامانه گردشی فشار پایین به منظور هموژنیزه کردن مواد، کنترل دما و تخلیه هوای خطوط، تعبیه شده است. این امر امکان پایدار نگه داشتن دما در سامانه گردشی و اندازهگیری را در زمانهای کاری فراهم میکند. ضمن این که از ته نشینی پرکنندهها نیز جلوگیری به عمل میآید.

مواد اولیه خریداری شده تحت شرایط کنترل شدهای در مخازن ذخیره سازی نگهداری میشوند. بنابراین نیاز به کنترل دقیق دمای اولیه است. نوسانات دما به ویژه در پلیاُلها باعث تغییر ویسکوزیته میشود، که منجر به بروز مشکلاتی در مراحل بعدی میشود. به همین دلیل مخازن ذخیرهسازی عموماً ساختار دو جداره دارند. از آنجایی که انتقال گرما بین دیواره مخزن و محتوای مخزن تحت شرایط انتقال مواد متوسط است، همزنها این اطمینان را میدهند که دمای فرآیند دلخواه به طور دقیق نگهداری شده است.

پمپهای اندازهگیری معمولاً از مخازن ذخیره تغذیه میشوند. این نکته در را به خاطر داشته باشید که مخازن ذخیره سازی معمولاً به عنوان مخازن پرفشار طراحی میشوند تا مواد به سمت پمپهای اندازهگیری تحت یک فشار معین جریان پیدا کنند. (غالباً این فشار به وسیله فشار باد بالای سر مواد فراهم میشود) شکل زیر نمای یک سامانه گردشی کنترل دما در تانک روزانه را نشان میدهد:

جریان سنجها

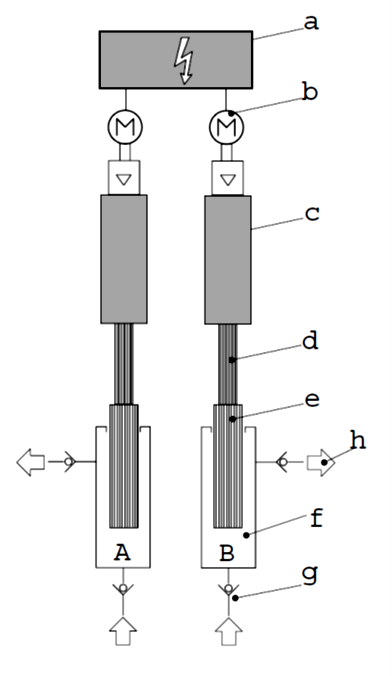

بیشتر ماشینهای پیوسته بزرگ و تعدادی از دستگاه های تزریق فوم مدرن، از جریان سنج جهت نشان دادن سرعت جریان ترکیبات مایع استفاده میکنند. سیگنال سرعت جریان میتواند به صورت الکتریکی منعکس شود تا سرعت محرک پمپ به منظور ثابت نگه داشتن سرعت جریان تنظیم شود. دستگاه تزریق فوم ممکن است طوری برنامهریزی شود که مقدار خروجی آنها و نسبت ترکیبات شیمیایی ثابت و قابل تنظیم باشد.

جریان سنجها در پایین دست پمپهای اندازهگیری قرار دارند. آنها سرعت جریان را نشان میدهند و پالسهای الکتریکی را به میکروسنسورها انتقال میدهند، که سیگنال به دست آمده از نسبت مواد را با مقدار از پیش تنظیم شده، مقایسه میکند. تفاوتهای به دست آمده برای تنظیم سرعت محرک پمپ استفاده میشود تا مقدار خروجی و نسبت مورد نیاز به دست آید.

چندین نوع از جریان سنجها ممکن است مورد استفاده قرار بگیرند که اصلیترین آنها روتامتر، توربین مترها، دستگاه اندازهگیری دندهای جایگزینی مثبت و دستگاه جریان سنج بر اساس اختلاف فشار است. در هر جریان سنج مورد استفاده در فرآیندهای تولید پلییورتان، معیار، قابلیت تولید مجدد به نسبت دقت اولیه است. روتامترها به طور گستردهای در سامانههای پیوسته استفاده میشوند. آنها ساده هستند. موقعیت شناور نسبت مستقیم با سرعت جریان دارد و مقدار خوانده شده بستگی زیادی به تغییرات دانسیته مایع دارد.

بیشترین کاربرد در تولید پلییورتان به منظور نشان دادن جریان TDI، R-11، آب، هوا و نیتروژن است. جریان سنجهای توربینی برخط به منظور اندازهگیری جریان TDI در ماشینهای پیوسته استفاده میشود. سرعت چرخش توربین به نوع طراحی آن, کیفیت یاتاقانها, خواص مایع وسرعت جریان مایع بستگی دارد. جریان سنجهای از نوع دندهای با جابجایی مثبت, افت اصطکاک بیشتر و افت فشار بیشتری نسبت به جریان سنجهای توربینی دارند. آنها درماشینهای پیوسته به منظور اندازهگیری سرعت جریان پلیاُولها و مواد دیگری که ویسکوزیته نسبتاً بالایی دارند, مورد استفاده قرار میگیرند.

یک سیگنال خروجی از جریان سنج دندهای یک پالس جریان است که به منظور نشان دادن یا کنترل جریان استفاده میشود.

جریان سنجهای بر اساس اختلاف فشار: تغییر فشار در میان یک محدوده از جریان مایع به سرعت جریان بستگی دارد. این جریان سنجها هم در ماشینهای پیوسته و هم در اندازهگیریهای متناوب استفاده میشوند و روشی است که به راحتی برای سامانههای فشار بالا مجهز میشود. تعداد متنوعی از محدودکنندههای جریان استفاده میشود.

تغییر فشار توسط تبدیل کنندهها اندازهگیری میشود. محدوده سرعت جریان برای یک اندازهگیری صحیح به نسبت 4:1 محدود میشود.

کالیبراسیون در محدوده سرعت جریان مورد نیاز، سرعت جریانی با دقت حدوداً ± 0.5% به دست میدهد.

مزیت اصلی سامانههای تبدیلکننده بر اساس اختلاف فشار، در ماشینهای پرتابل یا فشرده، اندازه کوچک آنها در مقایسه با سامانههای مکانیکی است.

اختلاط یکنواخت و قابل تولید مجدد

اختلاطکنندههای مورد استفاده برای پلییورتانها 2 نوع هستند: استاتیکی و مکانیکی

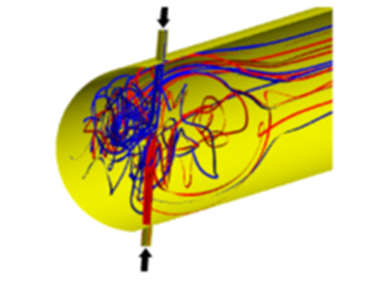

اختلاطکنندههای استاتیکی: این اختلاطکنندهها شامل اختلاطکنندههای فشار بالا هستند. مسیر ترکیبات اندازهگیری شده به وسیله جریان آشفتهای که از برخورد مستقیم و متقابل جریانهای فوارهای با سرعت بالا تحت نیروی ترکیبات از میان سوراخهای محفظه اختلاطکننده با حجم خیلی پایین (1 cm3) ایجاد میشود، با هم میکس میشوند. این روش در مورد مواد شیمیایی با ویسکوزیته پایین یا سامانههایی که نسبت ترکیبی در حدود 1:1 دارند، رضایت بخش است. مواد با ویسکوزیته بالا و نسبتهای ترکیبی بیشتر از 1:1 در اختلاطکنندههای مکانیکی بهتر میکس میشوند.

نوع دیگر از اختلاطکنندههای استاتیکی با تقسیم مکرر و تجمیع مسیر مواد عمل میکند. این اختلاطکنندهها زمانی که نسبت ترکیبی مواد نزدیک به 1:1 باشد رضایت بخش است. به ویژه آنهایی که برای ساخت مواد پلییورتانی جامد استفاده میشوند. این گونه اختلاطکنندهها در نسبتهای بالای اختلاط مواد تأثیر کمتری دارند و در ساخت مخلوطهای واکنش که نیازمند رشد یکنواخت حبابها در فوم هستند، رضایت بخش عمل نمیکنند.

بنا به دلایل مختلف ازجمله تغییر غلظت مواد، تغییر دمای مواد، نوسانات سامانه برقی، گرفتگی مسیر شیلنگها و برخی موارد دیگر، ممکن است مقادیر مختلفی از پلیاُل و ایزوسیانات را در محفظه اختلاط کننده مواد وارد نمایند و این موجب برهم خوردن نسبتها و انحراف از نسبت تزریق مرجع گردد. بنابراین بهتر است که هرچند مدت یکبار، میزان تزریق مواد و نسبت تزریق پلیاُل به ایزوسیانات بررسی گردد

برای این منظور استفاده از یک ترازوی دقیق در حد دقت اندازهگیری ۱ الی ۵ گرم ضروری است. ابتدا محفظه اختاط و پروانه اختلاط را باز کنید. سپس دستگاه تزریق فوم را برروی حالت تزریق با زمان حدود ۵ آل ۱۵ ثانیه قرار داده و آماده تزریق کنید. لیوانها یا ظروفی را با وزن مشخص در زیر مجاری تزریق پلیاُل و ایزوسیانات نگه دارید. سپس تزریق را انجام دهید.

پس از توزین ظروف پلیاُل و ایزوسیانات وزن ظروف خالی را از آنها کسر کرده و نسبت تزریق پلیاُل به ایزوسیانات را ثبت کنید. در صورت انحراف نسبت تزریق، میزان دور موتورها را به صورت دستی یا از طریق PLC دستگاه (بستگی به نوع دستگاه تزریق فوم شما دارد) تغییر داده و دوباره مراحل را از ابتدا به اجرا میگذارید تا نسبت تزریق دستگاه تزریق فوم با نسبت تزریق مورد نظر شما (نسبت گزارش شده در برگه اطلاعات فنی مواد اولیه) متناظر گردد.

مخلوطکنهای مکانیکی

این مخلوطکنها شامل یک گرداننده در محفظه مخلوطکن هستند و در ظرفیتها و طراحیهای مختلف وجود دارند. گرداننده در سرعتهای 1500-10000 rev/min بسته به نوع طراحی و ظرفیت موجود، دوران میکند. حجم فضای خالی در محفظه اختلاطکننده با توجه به کاربرد و میزان خروجی مورد نیاز از 1 cm3 تا 1 lit. ممکن است تغییر کند. اختلاطکنندههای مکانیکی ساده برای سامانه پلییورتان خاص که سرعت ثابتی دارند، طراحی میشود. بیشتر اختلاطکنندهها سرعت محرک متغیری دارند و این امر منجر به تغییر عملکرد اختلاطکننده، با توجه به نوع مواد شیمایی مورد استفاده و توان عملیاتی میشود.

تکنولوژی میکسهد (کلگی اختلاط)

مهمترین جزء در یک دستگاه تزریق فوم، میکسهد است. زمانی که همزنها در فرآیند فشار پایین مورد استفاده قرار گرفتند، روش کاملاً جدیدی با اجرای میکس فشار بالا به وجود آمد. سرعت ترکیبات در نازلهای تزریق در محدوه 100-150 ms است. ترکیبات مایع از میان دهانه تنگ نازلها به محفظه میکسهد منتقل میشوند. جایی که مواد به طور کامل در اثر انرژی سینتیکی که دارند با هم میکس میشوند.

درمیکسهدهای فشار بالا، در طول انجام یک میکس واقعی، تغییر مسیرهای مواد از حالت گردشی به تزریق به صورت یکپارچه و کنترل شده در فشارهای 150-250 بار[1] اتفاق میافتد. این امر اطمینان میدهد که فشار ابتدا و انتهای هر تزریق یکسان است.

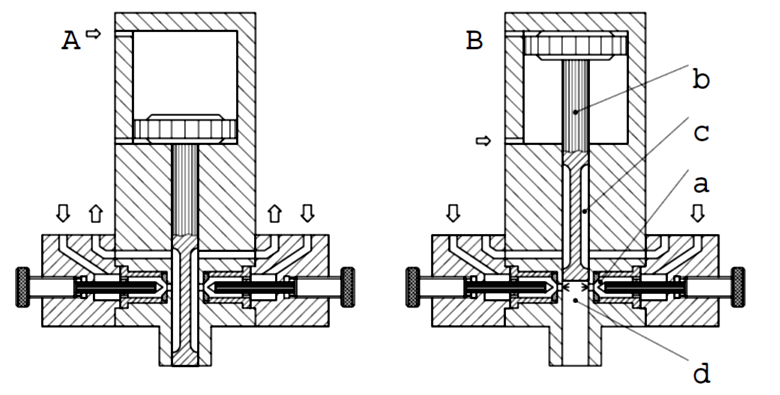

میکسهدهای مسلح شده با پیستون به همراه شیار

زمانی که میکسهد در حالت گردش مواد قرار دارد، هر دو ماده از طریق شیارهایی در پیستون کنترل و تمیز کننده به مخزن ذخیره بر میگردند.

همین که پیستون کنترل منقبض میشود، محفظه میکس باز میشود و مواد از روبرو با هم برخورد میکنند. زمانی که کنترل پیستون بار دیگر باز میشود، اختلاط متوقف شده و گردش مواد بار دیگر انجام میشود و باقی مانده مواد مخلوط از میکسهد تمیز میشود.

گردآوری، ترجمه و تالیف: واحد تولید محتوای گروه صنعتی مکرر – جعفر اسدی

نظرات (2)

دست مریزاد ، عالی ⚘

ممنون که مطالب ما را دنبال می کنید.