فوم فیلتر خودرو – مشکلات و رفع عیوب تولید

فهرست مطالب

قبل از پرداختن به مشکلات تولید فوم فیلتر خودرو، به توضیح مختصری درباره فیلتر و فوم فیلتر هوای خودور پلی یورتان میپردازیم. فیلتر هوای خودرو به عنوان یک الک یا صافی عمل کرده و در زمان عبور هوا از محیط فیلتر، آلودگیها را به دام میاندازد. در نتیجه فیلتر هوای خودرو با جلوگیری از ورود آلایندهها و گرد و خاک از آسیب به پیستونها و سیلندرها جلوگیری میکند.

یک فیلتر هوای خودرو میتواند شامل مواد پلی یورتان،کاغذ فیلتر و چسب گرما ذوب باشد. فوم فیلتر هوای خودرو پلی یورتان که از دسته فومهای نرم پلی یورتانی میباشد. در ساخت انواع فیلتر هوای خودرو برای خودروهای سبک و سنگین کاربرد دارد.

پلی یورتان مورد استفاده در فوم فیلتر هوای خودرو از ترکیب دو ماده ایزوسیانات و پلی ال به نسبت متناسب ساخته میشود. هنگام مخلوط شدن دو ماده ایزوسیانات و پلی ال، یک واکنش گرمازا اتفاق میافتد و با پیشرفت واکنش، ویسکوزیته مخلوط افزایش مییابد و با گذشت زمان فرایند تشکیل فوم آغاز میشود تا زمانی که مایع مورد نظر به یک محصول جامد پلی یورتان تبدیل شود.

برای دستیابی به قوام مورد استاندارد بهتر است دمای اجزاء بین 20-25 درجه سانتی گراد حفظ شود. در دماهای پایینتر، مواد، غلیظتر میشوند و به سختی مخلوط میشوند و بازده واکنش کمتر است. در دماهای بالاتر، زمان واکنش برای تشکیل فوم سریعتر خواهد بود که در این صورت کنترل فرایند دشوار است. در این شرایط چیلرهای مورد استفاده در دستگاه، میتوانند دمای مناسب را تنظیم کنند.

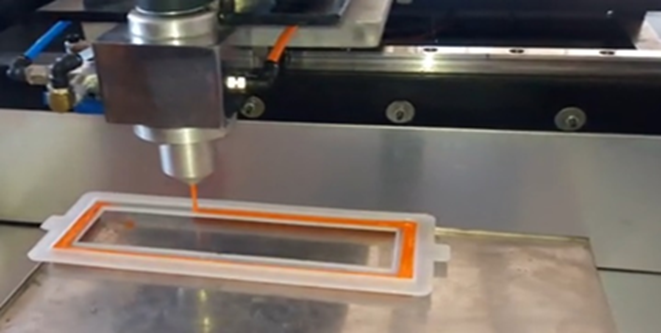

توسط یک دستگاه تزریق (دستگاه تزریق فشار پایین)، فرایند تزریق به داخل قالب فیلتر که معمولا از نوع پلی پروپیلن (PP) است از طریق هد دستگاه انجام میشود. رزینهای پلیمری (پلی الها) بی رنگ هستند و در این فرایند رنگدانههای نارنجی به آنها اضافه میشود. بعد از فرایند تزریق، کاغذ مخصوص فیلتر به درون مواد وارد شده و قالب پلی پروپیلن به همرا بقیه موارد تحت فشار قرار میگیرند. قبل از رسیدن به مرحله ژل تایم، کاغذ فیلتر خودرو باید با مواد فوم فیلتر در حال رشد تماس داشته باشد.

مزایای فوم فیلتر خودرو پلی یورتان

- مقاومت مکانیکی بالا

- مقاومت حرارتی بالا

- خاصیت الاستیکی بالا

- عدم جمع شدگی

- ظرفیت بالای جذب و نگهداری آلودگی و گرد و غبار

- افزایش طول عمر موتور(کاهش فرسودگی)

- کاهش مصرف سوخت (کاهش گازهای آلاینده و در نتیجه حفظ محیط زیست)

- انعطاف پذیری بالا

کاربردهای فوم فیلتر هوای خودرو پلی یورتان

- استفاده در انواع خودروهای سبک و سنگین

- استفاده در اتومبیلرانی و مسابقات رالی (به دلیل وزن سبک و مقاومت بالا)

برخی از مشکلات رایج که با تعویض فیلتر هوای خودرو قابل حل است

- صداهای ناهنجار و عجیب خودرو

- کاهش عملکرد

- افزایش مصرف سوخت

- دود سیاه یا دوده در اگزوز

- بوی بنزین در اگزوز و ..

بررسی مشکلات فوم فیلتر خودرو و رفع عیوب تولید آن

مشکلات فوم فیلتر خودرو به طور کلی به دو دسته تقسیم میشوند. این مشکلات یا ناشی از مواد میباشند (فرمولاسیون) یا ناشی از نحوه استفاده از مواد میباشد.

در مورد نحوه استفاده از مواد دو مورد دستگاههای تزریق و اپراتورها را باید در نظر بگیریم.

مشکلات احتمالی ناشی از دستگاه تزریق فوم فیلتر خودرو

قبل از بررسی مشکلات دستگاه تزریق فوم فیلتر خودرو به توضیح در مورد دستگاه تزریق فشار پایین(low pressure) که برای این سیستم استفاده میشود میپردازیم.

برای تزریق فوم فیلتر خودرو پلی یورتان از دستگاه low pressure (تزریق با فشار پایین) استفاده میشود. زیرا نوع کاربرد معمولا متفاوت هست و در این بین موادی ممکن است اضافه شوند که در آن صورت نمیتوان از دستگاه پرفشار استفاده کرد و عملکرد دستگاه مختل شده و از بین میرود.

این دستگاه شامل دو مخزن برای نگهداری پلی ال و ایزوسیانات مورد استفاده، هد تزریق مواد به داخل قالب فیلتر، لوله انتقال مواد از مخزن و سر هد، پمپ (برای انتقال مایع ایزوسیانات و پلی ال از مخزن به هد دستگاه)، مخزن متیلن کلراید برای شست و شوی هد، plc (برد الکترونیکی یا نرم افزاری) یا اینورتور مستقل (بررسی میزان درصد ترکیب مواد اولیه) میباشد. میکس مواد پلی یورتان توسط هد دستگاه تامین میشود.

همان طور که گفتیم این دستگاه شامل دو مخزن میباشد که درون یکی از آنها مواد پلی ال و در دیگری مواد ایزوسیانات قرار دارد. همچنین شامل یک مخزن کوچک با محتویات متیلن کلراید برای شست وشوی هد دستگاه میباشد. متیلن کلراید از طریق مسیری به بالای هد منتقل میشود. چون سرعت مواد در مسیر بالا میباشد و هد باید دائما تمیز باشد

در لحظه ای که مواد از هد، بایپس شده و به داخل مخازن بر میگردند و بعد از اتمام این فرایند، در این مرحله متیلن کلراید به صورت اتوماتیک از مخزن خودش به هد منتقل میشود و هد را شست وشو میدهد. این شست و شو بعد از هر بار تزریق اتفاق نمیافتد. (به عنوان مثال بعد از 50 تا 150 بار تزریق، شست و شو توسط متیلن کلراید انجام میشود).

میشیلاتور داخل هد معمولا دارای الکتروموتور میباشد که هد را به حرکت در میآورد. این الکتروموتورها دو حالت دارند یا مستقیما به بالاسر هد متصل میشوند که دور میشیلاتور (همزن) داخل هد، همان دور الکتروموتور میشود. یا در کنار هد قرار دارند، که در این صورت یک فولی بالاسر میشیلاتور و یک فولی هم زیر الکتروموتور است که از طریق یک تسمه تایم به هم متصل شده اند.

هر کدام از مواد داخل مخازن توسط پمپ جداگانه از طریق شلنگهای مخصوص به هد دستگاه منتقل میشوند. مواد موجود در هر یک از مخزنها به وسیله پمپها با استفاده از دادههای از پیش تعریف شده از هر یک از مخازن به سر هد، پمپ میشوند.

همان طور که میدانیم این دستگاه طبق یک نظم خاصی عمل میکند و برای این که میزان عدد تزریق ثابت و یکنواخت باشد از یک سیکل منظم پیروی میکند. به این ترتیب که مواد از داخل مخازن از طریق پمپ به سر هد منقل میشوند و از سر هد بایپس شده و دوباره به داخل مخازن بر میگردند و یک جریان ثابت و دائم در این سیکل برقرار است.

داخل هد دستگاه یک شیر سه راهی وجود دارد. زمانی که تزریق نیاز باشد، شیر سه راهی عمل کرده و میشیلاتور شروع به چرخیدن کرده و جریان ثابت به سمت هد هدایت میشود. زیرا یک مقدار مشخص و ثابت از مواد باید همیشه در جریان باشد.

بررسی برخی از مشکلات دستگاه تزریق فوم فیلتر خودرو

- خود دستگاه دارای مشکل میباشد و عملکرد مناسب ندارد (به عنوان مثال دستگاه نمیتواند با یک عملکرد ثابت به کار خود ادامه دهد و دارای نوسان عملکرد است یا به عبارتی کیفیت ساخت دستگاه پایین است)

- مشکلات مربوط به پمپ دستگاه، که یکی از مهمترین بخشهای دستگاه را شامل میشود.

مهمترین نکته ای که باید در نظر بگیریم این است که دستگاه باید برای خود مواد setup شده باشد یعنی باید بدانیم که برای چه ویسکوزیته ای داریم استفاده میکنیم و میزان دقیق ترکیب درصد مواد مورد استفاده از پمپها بسیار مهم است. دستگاه باید طوری setup شود که نسبت به درصد مواد مورد استفاده که شامل ایزوسیانات و پلی ال میباشد حساسیت داشته باشد. به عنوان مثال اگر نسبت درصد ایزوسیانات زیاد باشد زمانی که فوم باقی بماند باعث سخت شدن آن میشود. و تمام این موارد به بخش مهم دستگاه که پمپ دستگاه و تنظیم کننده عملکرد آن در دستگاه است مربوط میشود.

اگر کیفیت پمپها مناسب نباشد به عنوان مثال ایزوسیانات موجود در مخزن به دلایل مختلف از جمله رطوبت هوا، سرمای بالا (دمای زیر 8 درجه سانتی گراد)، ماندن بیش از حد مواد ایزوسیانات ممکن است دچار شکرک و تبلور شود. که این امر باعث میشود پمپ از کار بیفتد یا تزریق پمپ دچار نوسان شود، در این شرایط پمپ از حالت دوزینگ خارج میشود و دیگر پمپ با یک نرخ ثابت نمیتواند ایزوسیانات را انتقال بدهد و در حین کار دچار مشکل میشود.

برای رفع این مشکل میتوان از سیستمهای گرمایشی در جدار مخازن استفاده کرد هم برای ایزوسیانات و هم برای پلی ال. و در بعضی مواقع هم از ژاکت حرارتی استفاده میکنند که به صورت الکتریکی است. یا میتوان از مخازن دو جداره با گردش روغن برای تنظیم دمای مورد نیاز در هر مخزن استفاده کرد.

یکی دیگر از مشکلات بزرگ در تزریق فوم پلی یورتان فیلتر هوای خودرو مربوط به هد دستگاه میباشد

در صورتی که هد به درستی طراحی و ساخته نشده باشد و کیفیت مناسبی نداشته باشد مشکلات بسیار بزرگی ایجاد میکند.

یکی از این مشکلات این است که هد دستگاه صدای بسیار بالایی ایجاد میکند که نشان دهنده اصطکاک و ساییده شدن داخل هد می باشد. و باعث ایجاد حرارت و داغ شدن میشود که در نتیجه آن سرعت مواد افزایش مییابد و واکنش به شدت گرمازا (exo therm) میشود که باعث بر هم خوردن سرعت واکنش شده و خود هد دستگاه نیز با سرعت از سرویس خارج میشود. (به عنوان مثال بعد از 10 بار تزریق هد را باید باز کنند و شست و شو دهند)

به همین دلیل کیفیت ساخت هد در زمان طراحی و ساخت از اهمیت بسیار بالایی برخوردار است. برخی از هدها برای عملکرد بهتر در گرما به صورت دو جداره با امکان جریان مایع خنک کننده ( آب) ساخته میشوند.

یک بخش دیگر از مشکلات در هنگام تولید فوم فیلتر هوای خودرو پلی یورتان مربوط به اپراتوری دستگاه میباشد

در بحث استفاده از مواد، ممکن است خود اپراتور در تنظیم دستگاه خطا کند یا مشکلات مربوط به خود مواد باشد.

هر کدام از مواد برای استفاده دارای یک ترکیب درصد مشخص میباشد. اگر میزان مواد مورد استفاده از ترکیب درصد مشخص خودش خارج شود مشکلاتی ایجاد میکند.

به عنوان مثال اگر میزان ایزوسیانات مورد استفاده برای تزریق خیلی کم باشد، با مشکلاتی از جمله این که مواد به شدت نوچ و چسبناک میشود یا این که مواد در قالب مانده و خودش را نبسته مواجه می شویم و همین امر باعث میشود خود قالب هم از بین برود. اگرچه قالب با حلال تمیز میشود ولی عملا عمر قالب به شدت کاهش مییابد.

و اگر باز هم میزان ایزوسیانات مصرفی کم باشد اما نه در حد زیاد، مواد بسیار نرم هستند و بعد از درآمدن از داخل قالب، به سرعت پاره میشوند و یا بعد از فشار دادن، برگشت پذیری خوبی ندارد.

حال اگر ایزوسیانات مصرفی بیش از حد تزریق شود در ابتدا محصول مورد نظر شبیه حالتی میشود که گویا از ایزوسیانات با غلظت بسیار کم استفاده شده چون مقادیر زیادی ایزوسیانات واکنش نداده در سیستم باقی مانده است و به شدت نرم و چسبناک میشود.

و پس از گذشت زمان نیز فوم به شدت سخت شده و انعطاف خود را از دست میدهد.

یکی از مهمترین و بهترین کارهایی که لازم است برای عملکرد بهتر دستگاه انجام شود هم زدن خوب پلی ال قبل از استفاده توسط اپراتور میباشد و اگر امکان استفاده از میکسر وجود نداشت، اپراتور میتواند بشکه پلی ال را حدود 2-3 دقیقه بر روی زمین قل بدهد تا مواد داخل بشکه کاملا یکنواخت شوند. در نتیجه اپراتور موظف است قبل از مصرف، بشکه پلی ال را به خوبی هم بزند.

به عنوان مثال اگر رنگ نارنجی دور فیلتر در ابتدای تولید و انتهای آن کاملا متفاوت باشد نشان دهنده این است که بشکه پلی ال قبل از مصرف به درستی هم نخورده است.

در مورد ایزوسیاناتها هم اگر این مساله رعایت شود در حد یک بار قل خوردن بشکه قبل از استفاده یا همزدن به میزان کم، بسیار کارساز است زیرا ایزوسیاناتها هم معمولا به صورت مخلوطی از ترکیبات ایزوسیانات میباشند.

بنابراین اگر ایزوسیاناتی باشد که نیاز به هم زدن داشته باشد و این کار توسط اپراتور صورت نگیرد در سختی و نرمی محصول تولید شده موثر است و یکی از مشکلاتی که ایجاد میشود این است که در نهایت فیلتری تولید شده است که خیلی سخت است با همان درصد ترکیب و در تزریق بعدی فیلتری تولید میشود که بسیار نرم است با همان میزان درصد ترکیب، در نتیجه رعایت این موارد بسیار ضروری است تا خط تولید ثبات خودش را از دست ندهد.

یکی از بهترین روشها برای این که متوجه شویم مواد اولیه دچار مشکل هستند یا نه این است که بعد از قل دادن بشکه ، یک تست یا نمونه دستی بگیریم. به این صورت که با ترازو مواد را وزن میکنیم و بعد از هم زدن با دریل داخل قالب میریزیم، اگر فیلتر بدست آمده از هر نظر مناسب بود، نتیجه میگیریم که مواد اولیه ما هم بی نقص بوده است. در غیر این صورت با تولید کننده مواد اولیه تماس بگیرید.

باید بدانیم مسئولیت استفاده از هر نوع فیلر در داخل محصول به عهده مصرف کننده است. بهتر است قبل از هر گونه اقدام در این مورد با کارشناس شرکت تولید کننده مواد اولیه مشورت شود.

گردآوری، تالیف و ترجمه:

- مهندس مصطفی صفری (کارشناس فروش واحد پلی یورتان شرکت مواد مهندسی مکرر)

- واحد تولید محتوای گروه صنعتی مکرر

منابع:

دیدگاهتان را بنویسید