کاتالیست نفت و گاز و فناوری نانو

فهرست مطالب

فناوری نانو و کاتالیست نفت و گاز

صنایع نفت و گاز، یکی از مهمترین صنایع در دنیا میباشد، استفاده از روشها و فناوریهای نوین در این صنعت، بسیار ارزشمند است. فناوری نانو یکی از این روشها میباشد. فناوری نانو، در حوزهی نفت و گاز پتانسیل بسیار بالایی دارد، و امید است که به واسطهی این علم، منابع فعلی انرژی افزایش یابد.

هدف فناوری نانو در زمینه نفت و گاز

- ارائه راه حلهای مفید و جدید برای نقشه برداری از مخازن

- دسترسی به منابع نفتی از چاههای موجود

- کاهش مصرف انرژی در صنایع نفت و گاز

با توجه به سرمایه گذاریهای سنگین در این حوزه، بسیاری از شرکتهای پتروشیمی جهان در پی تحقیقات گسترده به دنبال استفاده از فناوری نانو جهت افزایش استخراج نفت و گاز از منابع کشف شده و همچنین کشف منابع جدید هستند. بسیاری از کشورهای بزرگ و در حال توسعه، استفاده از فناوری نانو برای استخراج نفت و گاز را یکی از مهمترین اولویتهای خود قرار دادهاند.

از جمله مهمترین دستاوردهای فناوری نانو در صنایع نفت و گاز میتوان به افزایش مقاومت تجهیزات نفتی در برابر خوردگی و در نتیجه کاهش اتلاف انرژی اشاره کرد.

فناوریهای نانو در صنایع نفت، گاز و پتروشیمی به سه دسته تقسیم میشوند:

- نانوپوششها (کاهش خوردگی هنگام حفاری- محافظت در برابر شرایط آب و هوایی)

- نانوکامپوزیتها (کاهش وزن و افزایش مقاومت تجهیزات حفاری در اعماق بیشتر، افزایش مقاومت وکاهش وزن لولهها)

- نانو روان کنندهها (کاهش اصطکاک در تجهیزات حفاری)

فناوری نانو چگونه به توسعهی صنایع نفتی کمک میکند؟

- به کشف منابع جدید نفت و گاز کمک نموده

- ظرفیت استخراج در چاههای موجود را افزایش داده

- باعث کاهش هزینه و افزایش بازده استخراج و انتقال منابع نفتی میشود

تکنیکهای نانو در اکتشاف و استخراج نفت و محصولات نفتی

- نانوذرات هوشمند قابل تزریق به مخازن

نانو ذرات به واسطه ابعاد، ویژگیها، و قابلیت تغییر خواصشان در اکتشاف منابع نفتی اهمیت دارند.

استفاده از برخی نانوذرات مانند(اکسید منیزیم، اکسید آلومینیوم، اکسید روی، اکسید زیرکونیم، اکسید نیکل، سیلیکون هیدروکساید آب گریز و … باعث افزایش برداشت منابع نفتی میشوند) زیرا این مواد باعث تغییر رطوبت، کاهش گرانروی نفت وکاهش کشش سطحی میشوند. بطور کلی استفاده از نانوذرات، در زمینه افزایش برداشت نفت (EOR)، یکی از حوزههای مهم کاربرد این فناوری است در نتیجه میزان نفت بیشتری استخراج شده و بازگشت سرمایه بیشتری حاصل میگردد.

- استفاده از نانو رباتها در چاهها و مخازن نفتی

نانورباتها، اطلاعات گستردهای برای انجام عملیات حفاری، مانند اعمال فشار به مخازن را به اپراتورها ارائه میدهند. در یکی از مراکز تحقیقات پیشرفته از رباتهای مخزن به نام (Resbots) به عنوان نانوگزارشگران استفاده شده و با افزودن برخی سنسورها در داخل رباتها، اطلاعات بسیار مهمی بدست میآید.

- استفاده از نانوحسگرها در صنایع نفت و گاز

کاربرد نانوحسگرها از طریق تزریق آنها در منافذ دیوارهی چاههای نفت و گاز می باشد.

نانوحسگرها از طریق شکستها، ترکها و تخلخلهای موجود حرکت کرده و دادههایی را جمع آوری میکنند و در نتیجه اطلاعات فیزیکی، شیمیایی و فضایی چاههای نفت را ارائه میدهند. نانوحسگرها، اطلاعات دقیقی در مورد مخازن نیز ارائه میدهند.

کاربرد نانو حسگرها در صنایع نفت و گاز

نانوحسگرها در مقایسه با سنسورهای مکانیکی، الکتریکی و نوری معمولی، مزایای بسیار زیادی دارند

- استفاده در دستگاه های سنجش در مخازن، که در دما و فشار بالا فعالیت میکنند

- استفاده از نانوحسگرهای کربنی و سیلیکونی برای تشخیص هیدروکربنها در مخازن نفت

- نتایج تصویربرداری را به شدت بهبود بخشیده، و از این رو به صنایع نفت و گاز در استخراج کمک میکنند

- سنسورهای اقتصادی از الیاف نوری، برای اندازه گیری دما، فشار، میزان جریان نفت و امواج صوتی در چاههای نفت استفاده میشود

- استفاده از نانو دود یا غبار نانو، برای ارائه دادهها در مورد مشخصات مخزن ناظر بر جریان سیال و تشخیص نوع سیال

- کشف و ذخیره سایتهای فعال نفتی

بعنوان مثال برخی از نانوحسگرهای حساس به هیدروکربنها میتوانند هیدروکربنها را از بستر دریاها تشخیص دهند.

یکی از روشهای پیشرفته استخراج نفت، تزریق سورفاکتانتها برای تغییر خواص سنگ و سیالات میباشد نانوذرات، میزان سورفاکتانت متصل شده به بستر را افزایش داده و باعث کاهش میزان کشش سطحی محلول تزریق شده و نفت خام و در نتیجه افزایش استخراج نفت میگردند.

یکی دیگر از چالشهای بزرگ صنایع نفتی، دسترسی به مقاومت بالا در محیطهای خورنده است. نفت خام بدلیل دارا بودن گوگرد و سمیت، باعث کاهش عمر مفید تجهیزات و تاسیسات نفتی در لولههای انتقال و مبدلهای حرارتی شده، در نتیجه تولید پوششهایی با ساختار نانو، که مقاوت بالایی در برابر خوردگی دارند باعث کاهش این مشکل شده است.

پرکاربردترین شاخههای فناوری نانو در حوزه نفت، گاز و پتروشیمی

- نانو کاتالیست نفت و گاز

- نانوفیلترها

- نانوپوششهای آنتی فولینگ

- نانوسیالات

نانوکاتالیست نفت و گاز و پتروشیمی

امروزه استفاده از نانوکاتالیست نفت و گاز و پتروشیمی به دلیل دارا بودن سطح فعال و گزینش پذیری آنها، رشد روزافزونی داشته و باعث کاهش مصرف انرژی میشود.

دردهههای گذشته، افزایش مدوام تقاضای نفت و سوخت در جهان و کاهش سریع منابع نفتی سبک، باعث ایجاد شکاف گسترده در تأمین انرژی جهان شده. صنایع نفتی در حال حاضر متدهای زیادی برای از بین بردن این نواقص دارند. نانوکاتالیستها به دلیل ویژگیهای فیزیکی و شیمیایی خاص خودشان، باعث افزایش بازده از روند واکنش و نیز اصلاح شرایط فرایند میشوند.

برای مطالعه در مورد نانوکاتالیستها، به مقاله نانوکاتالیست مراجعه نمایید.

از نانوذرات به عنوان کاتالیزور، یا فلزات با قدرت پخش کنندگی بالا برای ارتقاء نفت خام سنگین و ماسه -قیر استفاده میشود. طبق تحقیقات گسترده مشخص شد که تقریبا تمام فلزات واسطه، این توانایی را دارند که تجزیه ترکیبات سولفور در پالایشگاهها را انجام دهند.

در میان تمام عناصر واسطه، فلزات ,Fe+3 ,MO+3 , Ni+2 (آهن، مولیبدن و نیکل)، بیشترین تأثیر برای تجزیه آب در اثر حرارت (ترمولیز آب)، از نفت خام سنگین را دارند.

منابع نفتی سنگین، رزین و آسفالت زیادی دارند. نفت سنگین دارای ویسکوزیته بالا و سیالیت ضعیف در دمای اتاق است که مشکلات زیادی را برای بازیابی نفت سنگین و حمل و نقل خطوط لوله به همراه دارد. نانوکاتالیستها میتوانند راه حلهایی برای افزایش سطح قیر و نفت خام سنگین ارائه دهند، و در نتیجهی آن، نفتهای سنگین را به نفتهای سبک تر تبدیل کنند.

مهمترین کاربرد نانوکاتالیست نفت و گاز و پتروشیمی

- کراکینگ نفت خام

- گوگرد زدایی

- تمیز کردن نفت

- تولید بیودیزل

- تولید اتانول

- ارتقاء کیفیت نفت سنگین در مخزن و …

مزایای نانوکاتالیست نفت و گاز و پتروشیمی

- کاهش انتشار گاز های سمی

- دوستدار محیط زیست

- بهبود خواص فیزیکی محصولات نفتی مانند خواص اصطکاکی و پایداری دما

- کاهش درصد اکتان و گوگرد موجود در سوختهای فسیلی

- تبدیل نفت خام سنگین به نفت سبک در دمای پایین

- کاهش هزینه های بهرهبرداری و استخراج

مثالهایی از کاربرد انواع نانوکاتالیست نفت و گاز و پتروشیمی

- نانوکاتالیست پلاتین در فرایند رفرمینگ

یکی از مهمترین روشها در پالایشگاههای نفت، واحد اصلاح کاتالیزور نفتا است که توسط فرایند رفرمینگ، بنزین با اُکتان بالا به دست میآید. به طور معمول در پالایشگاههای نفت، ناپایداری جریان در ترکیب مواد اولیه میتواند بر کیفیت محصول تأثیر بگذارد. با استفاده از این نانوکاتالیست این مشکل تا حد زیادی برطرف میشود.

- نانوکاتالیست زئولیت در فرایند کراکینگ نفت سنگین:

نانوکاتالیستهای زئولیتی به دلیل ساختار کریستالی و تخلخل یکسان و یک شکل، یکی از بهترین نانوکاتالیستها در این حوزه هستند. نانولایههای زئولیتی، با ورقه کردن تودهی زئولیت اولیه بدست میآید. و برای فراوری مولکولهای بزرگ در پالایش نفت یا تولید مواد فعال با خلوص بالا استفاده میشود.

- نانوکاتالیست Sio2/Al2o3

این نانوکاتالیست در صنایع نفتی، معمولا برای افزایش عدد اُکتان بنزین و کاهش ترکیبات اُلِفینی در فرایند کراکینگ استفاده میشود.

- نانوکاتالیست CoMo/Al2o3 و NiMo/Al2o3

این نانوکاتالیست در فرایند هیدرودی سولفوریزاسیون (گوگردزدایی هیدروژنی)، برای کاهش ترکیبات گوگردی موجود در مخازن و لولهها استفاده میشود.

ترکیبات گوگرددار موجود در مشتفات نفتی، باعث تولید آلایندههای هوا، خوردگی در تجهیزات فلزی و … میشود.

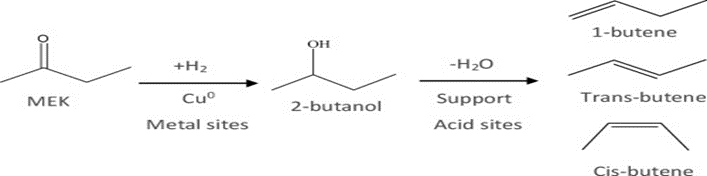

- نانوکاتالیست دهیدروژناسیون

برای دریافت بیشترین کارایی از این کاتالیست، باید بیشترین سطح از کاتالیست را داشته باشیم، و برای دسترسی به این پدیده، مواد فعال کاتالیست باید در حفرات نانویی پایه کاتالیست کاملا توزیع شده باشند. یکی از واکنشهای دهیدروژناسیون، تبدیل بوتانول درجه 2 حاصل از مشتقات نفتی به متیل اتیل کتون در حضور نانوکاتالیست میباشد.

در این واکنش از نانوکاتالیست مس استفاده شده است و واکنش به صورت برگشتپذیر هم انجام میشود.

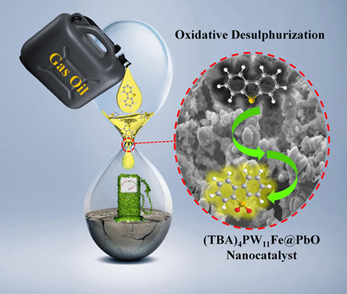

- نانوکاتالیست حذف گوگرد

حذف گوگرد از منابع نفتی و سوختی به دلیل اثرات سوء گوگرد بر سلامت انسان و محیط زیست بسیار مهم است، حضور ترکیبات گوگردی موجود در روغن سوخت، مانند مرکاپتانها، تیوفنها، بنزوتیوفنها و… مشکل ساز است.

با استفاده از نانوکاتالیست گوگردزدایی در مجاورت هیدروژن فرایند هیدرودی سولفوریزاسیون (HDS) انجام میشود. از مزایای این نانوکاتالیست کاهش آلودگی در تجهیزات و لولههای نفتی وحذف تیوفنها، بنزوتیوفنها و … میباشد.

C2H5SH + H2 C2H6 + H2s

هیدروژن سولفاید اتان هیدروژن اتان تیول

معایب حضور گوگرد در منابع نفتی

- بارانهای اسیدی (به دلیل حضور اکسید گوگرد)

- آلودگی هوا

- خوردگی مخازن، راکتورها و لولهها

- غیرفعالسازی کاتالیزور در طول فرایند گوگردزدایی نفت در صنایع پتروشیمی

برخی از تکنیکهای مورد استفاده برای حذف ترکیبات حاوی گوگرد از روغنهای سوختی و منابع نفتی شامل: هیدرودی سولفوریزاسیون(HDS)، بایودی سولفوریزاسیون(BDS)، سولفوریزاسیون اکسیداتیو(ODS) و جذب سطحی میباشد.

واکنشهای هیدرودی سولفوریزاسیون در حضور نانوکاتالیستهای فلزی CO،Ni،Mn (کبالت،نیکل، منگنز)، در دمای بالاتر از 400 درجه سلسیوس و فشار 100 اتمسفر انجام میشود. و از این فرایند برای حذف ترکیبات آلی آلیفاتیک گوگرد استفاده میشود.

در جدول زیر، برخی از نانوکاتالیستهای مورد استفاده در فرایند HDS تحت شرایط متفاوت و میزان درصد حذف گوگرد، بررسی شده است.

| برخی از نانوکاتالیستهای مورد استفاده در سیستم HDS | شرایط واکنش | کارایی حذف گوگرد (%) |

| NiMo, CoMo/ -Al2O3 | دما: 250 درجه سانتی گراد، زمان: 30 دقیقه، دز کاتالیست: 2% وزنی، فشار: 20 بار (واحد فشار) | 87/8% |

| نانوکاتالیست زئولیت دوپ شده با مس | دما: 350 درجه سانتی گراد، زمان: 90 دقیقه، دز کاتالیست: 5/7 گرم، | 28/4% |

| CoMo–SiO2–Al2O3 and NiMo–Al2O3 | دما: 320-380 درجه سانتی گراد، هیدروژن، فشار: 3-5 مگا پاسکال | 81/8% |

| NiMo | دما: 275-375 درجه سانتی گراد، هیدروژن، فشار : 65 بار(واحد فشار) | 92% |

مثالهایی دیگر از کاربرد نانوکاتالیست نفت و گاز و پتروشیمی

** به عنوان مثال، فرایند تولید گاز به مایعات (GTL)، به عنوان یک فرایند جایگزین برای تولید سوخت مایع از گاز طبیعی، به دلیل قیمت بالای نفت در نظر گرفته میشود. نانوکاتالیست(Ni-Ce-Zro2) این فرایند را براحتی انجام میدهد.

** یا در مثال دیگر، یک نمک تترا بوتیل آمونیوم از آهن III، با روش تجزیه حرارتی به عنوان یک نانوکاتالیست از گوگردزدایی اکسیداتیو (ODS) نفت و گاز سنتز شد.

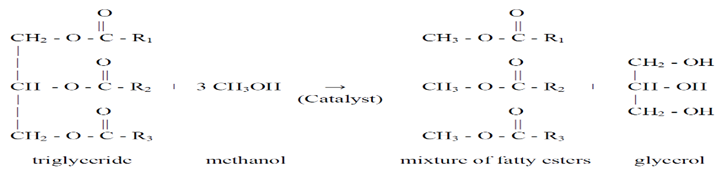

همچنین بیودیزل را میتوان از انواع مختلف مواد اولیه با استفاده از انواع کاتالیزور تولید کرد. انرژی و میزان کنترل واکنش و قابلیت بازیافت از ویژگیهای مهم نانوکاتالیستها بخصوص در تولید بیودیزل میباشد.

نانوکاتالیستها و بیودیزل

مصرف بیش از حد منابع نفتی منجر به گرم شدن کره زمین و کاهش سریع آن میشود. در نتیجه نیاز به جایگزینی سوختهای تجدیدپذیر مشتق شده از نفت مطرح میشود. این سوختهای جایگزین باید تجدیدپذیر و مقرون به صرفه باشند.

انواع مختلف سوختهای زیستی مانند بیواتانول، بیومتانول، بیوگاز و بیودیزل وجود دارند. در این میان، تولید بیودیزل، پیشرفت سوخت پاک و تجدیدپذیر را افزایش میدهد. بیودیزلهای ساخته شده از روغنهای جامد، چربیهای حیوانی و روغنهای گیاهی، کاملا تجدیدپذیر و غیر سمی میباشد.

بیودیزلها به دلیل پیشرفتهای کاتالیزوری در جهان بسیار قابل توجه شدهاند. شیمی بیودیزل را میتوان از انواع مختلف مواد اولیه با استفاده از انواع کاتالیزور تولید کرد. بعنوان مثال استفاده از نانوکاتالیست مغناطیسی باریم فِریت تلقیح شده با پتاسیم هیدروکساید بر روی روغنهای پسماند، باعث تولید بیودیزل میشود که بسیار مقرون به صرفه است.

نانوکاتالیستهای ناهمگن در مقایسه با کاتالیستهای همگن، به دلیل مراحل جداسازی موثر برای محصولات و کاتالیزورها، در تولید بیودیزلها، در مقایسه با کاتالیزورهای همگن، بسیار مورد توجه قرار گرفتهاند. تولید بیودیزل عمدتا از طریق کاتالیز همگن و ناهمگن از طریق روش ترانس استریفیکاسیون انجام میشود. در واکنش ترانس استریفیکاسیون از روغنهای گیاهی، چربیهای حیوانی یا روغنهای آشپزی برای تولید بیودیزل ها استفاده میشود.

فرآیند ترانس استریفیکاسیون یک واکنش برگشت پذیر است و با مخلوط کردن واکنش دهندهها – اسیدهای چرب، الکل و کاتالیزور انجام میشود. یک پایه قوی یا یک اسید قوی میتواند به عنوان کاتالیزور استفاده شود. محصولات نهایی فرایند ترانس استریفیکاسیون بیودیزل خام و گلیسرول خام هستند.

برخی از نانوکاتالیستهای هتروژن یا ناهمگن در تولید بیودیزلها شامل: تیتانیم دی اکساید، منگنز دی اکساید، کلسیم دی اکساید، زینک دی اکساید و نانو کاتالیستهای مغناطیسی و … میباشند.

نقش نانوکاتالیستها در افزایش کیفیت هیدروکربنهای سنگین

نانوکاتالیستها به دلیل داشتن حداکثر سطح فعال در واحد حجم، در واکنش هیدروکراکینگ هیدروکربنهای سنگین شرکت کرده و در این واکنش از نانوکاتالیستهای زئولیت، آلومینا، پلاتین استفاده شده و نتایج بسیار عالی حاصل میشود.

کاتالیستهای هیدروکراکینگ جدید با استفاده از فلزات فعال مانند پلاتین بر روی پایه زئولیتی میتوانند تولید شوند. بعنوان مثال برای ارتقاء کیفیت پسماند برج تقطیر تحت خلاء در حضور هیدروژن میتوان از کاتالیستهای هیدروکراکینگ استفاده کرد. در فرایند هیدروکراکینگ کاتالیستی از نانوذرات سولفید مولیبدن و نیکل بعنوان کاتالیست بر روی پایهی نانولوله کربنی نیز استفاده شده است.

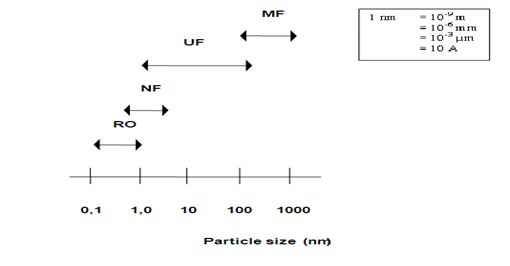

نانوفیلتراسیون در صنایع نفت، گاز و پتروشیمی

به طور کلی فرآیندهای غشایی تحت فشار به 4 طبقه تقسیم میشوند:

- اسمز معکوس RO (در دهه 1950 ابداع شد، هدف اصلی آن تهیه آب آشامیدنی از آب شور و دریا بود)

- نانوفیلتراسیون NF

- اولترافیلتراسیون UF (این فرایند بین RO و MF میباشد و اجازهی کامل عبور گونههای یونی را میدهد )

- میکروفیلتراسیون MF (غشای میکروفیلتراسیون مدرن در اوایل دههی 1900 ایجاد شد، و به طور فزایندهای در پزشکی، داروسازی و میکروبیولوژی استفاده شد)

نانوفیلتراسیون (NF)، یک فرآیند غشایی تحت فشار است که از نظر سطح جداسازی، بین اولترافیلتراسیون و اسمز معکوس قرار دارد. غشاهای نانوفیلتراسیون دارای منافذی با اندازه تقریبی 1 nm هستند. غشاهای نانوفیلراسیون میتوانند لوله ای، مارپیچی یا مسطح باشند. غشاهای نانوفیلتراسیون برای حفظ ذرات بارگذاری شده (محلول نمک ساده Nacl) و تخلیه شده (پلی ساکاریدها یا پلی اتیلن گلیکولها ) مشخص میشوند.

بعنوان مثال آب، به عنوان یک محصول جانبی از فرآورده های نفت و گاز یا از هیدروکربن تولید میشود یا برای پشتیبانی از عملیات تولید مورد استفاده قرار میگیرد. از فیلتراسیون غشایی برای حذف مواد معدنی و آلی استفاده میشود.

مزایای نانوفیلتراسیون و غشاهای نانویی

- یون انتخابی است (توانایی تشخیص یونهای مختلف از هم را دارد)

- بازده بیشتر نسبت به فیلترهای دیگر

- نگهداری نمکهای آنیونی چندظرفیتی

- حذف تمام مواد سمی مانند NO , SO و ترکیبات آلی فرار حاصل از بخار روغن و جیوه، و نیز حذف کادمیم و سرب از آب و خاک

- استفاده از غشاهای جداسازی پلی ایمید/ تیتانیوم دی اکساید برای جداسازی گازها

نانوپوششهای آنتی فولینگ و نانوسیالها

نانوپوششهای آنتی فولینگ

پدیده فولینگ، در صنایع نفت، گاز و پتروشیمی به معنی (رسوب گذاری) است. و یکی از مهم ترین مشکلات در این صنایع میباشد. در نتیجه پوششهای آنتی فولینگ و فیلتراسیون، روشی مناسب و موثر برای جلوگیری از این پدیده میباشد. نانوپوششهای آنتی فولینگ معمولا در برجهای خنک کننده، مبدلهای حرارتی و سکوهای دریایی استفاده میشود.

معایب پدیده فولینگ

- مقرون به صرفه نبودن (هزینه بسیار بالایی باید صرف نگهداری و تعمیر تجهیزاتی شود که با این پدیده برخورد میکنند)

- با افزایش مقاومت در برابر انتقال حرارت، باعث اُفت کارایی مبدلهای حرارتی میشود

- موجب خوردگی در تجهیزات نفتی میشود

مزایای نانو پوششهای آنتی فولینگ

- کارایی بسیار بالایی نسبت به پوششهای معمولی دارند

- مقرون به صرفه

- سختی بالا

- مقاوم در برابر خوردگی و فرسایش

- انعطاف پذیر

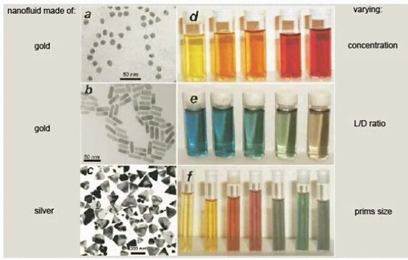

نانو سیالها در بهبود افزایش استخراج نفت

- نانوسیالها دسته جدیدی از سیالات هوشمند هستند

- باعث ایجاد سوسپانسیون مایع رقیق از مواد نانوساختار کوچکتر از 100 nm در سیال پایه میشوند

- دارای خواص ویژه مانند ماندگاری بالا، ایجاد سوسپانسیون پایدار، عدم تجمع ذرات و تغییرات شیمیایی در سیال میگردند

- سیالات فِرو( بصورت سوسپانسیون ذرات مغناطیسی در مقیاس نانو)، سیالات هوشمند قابل کنترلی هستند که به وسیله افزایش جریان سورفاکتانت باعث بهبود افزایش جذب نفت میشوند

مزایای نانو سیالها

- نوید افزایش عملکرد در مقیاس بزرگ از مخازن کوچک و غیر قابل دسترس را میدهند

- کارایی بالا در استخراج منابع نفت خام سنگین

- کاهش کشش سطحی بر روی جریان نفتی

برخی خواص ترموفیزیکی نانوسیالات

هدایت حرارتی، نفوذ گرمایی، ویسکوزیته و …

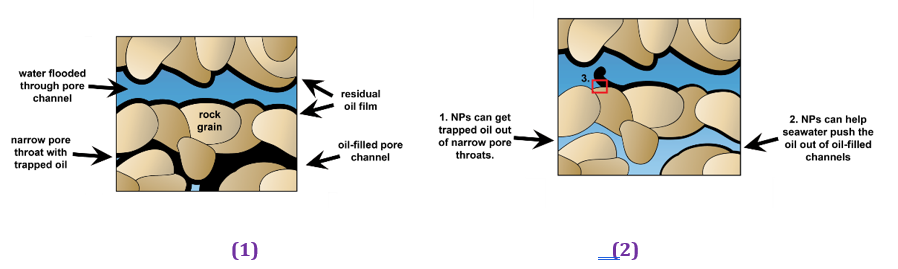

در شکل (1) جریان آب در میان حفرهها جاری شده و شیارهای باریک موجود، جریان نفت را به دام انداخته اند و در حاشیه سنگها لایه ای از نفت باقی مانده و منافذ نیز کاملا از نفت پر شدهاند. اما در شکل (2) نانوذرات مورد استفاده به عنوان نانوسیال، میتوانند نفت به دام افتاده را از کانالهای موجود و حاشیه سنگها خارج کنند.

نانوذرات با درصد وزنی کم، به منظور استفاده در نانوسیالات، به محلول سیال اضافه میشوند، محلول سوسپانسیون حاصل از نانوذرات باعث افزایش پایداری در برابر رسوب، افزایش مقاوت مکانیکی و همچنین افزایش دسترسی بیشتر در مناطقی که درجه حرارت بالاست و امکان دسترسی وجود ندارد، میشوند.

جدیدترین کاربردهای نانوذرات در صنعت نفت و گاز

تکنیک بهبود بازیابی نفت (EOR)(Enhance Oil Recovery Technique)

افزایش استفاده از این تکنیک برای بهبود بازیابی نفت، که شامل تزریق شیمیایی، بازیابی حرارتی و تزریق گاز میباشد رو به گسترش است. تحقیقات گسترده ای برای بهبود این تکنیک با استفاده از نانوذرات انجام شده است. که علاوه بر مقرون به صرفه بودن این روش باعث بهبود بازیابی مقادیر زیادی از نفت در طی استخراج شده است. استفاده از برخی نانوذرات، باعث افزایش کارایی تکنیک EOR میشود.

بعنوان مثال استفاده از نانوذرات آلومینیوم اکساید باعث (کاهش ویسکوزیته نفت، بهبود خواص رئولوژیکی، کاهش کشش سطحی و … ) میشود. همچنین استفاده از نانوذرات سیلیکون اکساید باعث (بهبود پایداری فوم، بهبود ضریب کاهش تحرک ,(MRF) و بهبود امولسیون با کاهش ویسکوزیته نفت میشود.

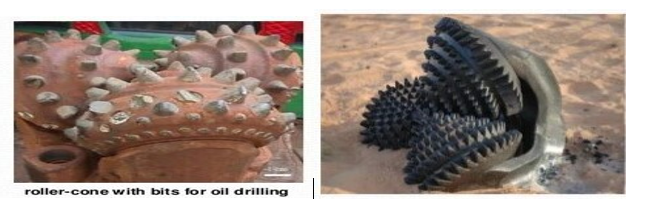

حفاری(Drilling)

به منظور انجام کارهای مختلف مانند کنترل فشار، حفظ ثبات چاه و … از این فرایند استفاده میشود که با نانوذرات به کیفیتی بالا از حفاری دست مییابیم. بعنوان مثال استفاده از نانوتیوبها در سکوی حفاری دریایی، به دلیل مواد سازهای مقاوم، سبک و مقاوم بودن آنها کاربرد زیادی دارد.

نانو ذرات کاربید سیلیکون و پودر سرامیک، مقاومت، سختی بالا و ماندگاری زیادی در تجهیزات حفاری ارائه میدهند. همچنین از ابزار ارزیابی با سوراخهای کوچک برای کاهش هزینههای حفاری و ایجاد حساسیت زیست محیطی بالا به دلیل ضایعات کمتر مته استفاده میشود. (سیال حفاری، از طریق لوله مته به گردش درمیآید و قلمههای تولید شده را بلند کرده و آنها را به سطح میرساند).

سیمان کاری چاههای نفتی

به فرایند مخلوط کردن و پمپاژ دوغاب سیمان به داخل چالهها و اجازه دادن به آن برای اتصال بین سازه و پوشش گفته میشود. به عنوان مثال در سیمان کاری چاههای نفتی با استفاده از نانوذرات سیلیکون اکساید، خواص مکانیکی و مقاومت کششی افزایش مییابد.

گردآوری و ترجمه: واحد تولید محتوای گروه صنعتی مکرر – نسیم مهین عبدالله زاده

منابع:

- https://www.azonano.com

- https://www.imedpub.com

- https://statnano.com

- https://link.springer.com

- https://onlinelibrary.wiley.com

- https://worldwidescience.org

- https://www.researchgate.net

- https://www.sciencedirect.com

- https://aip.scitation.org

- https://link.springer.com

- https://onepetro.org

- https://pubs.acs.org

- https://www.sciencedirect.com

- https://nxfiltration.com

- https://www.wateronline.com

- https://emis.vito.be

- https://hal.archives-ouvertes.fr

- https://www.ntnutechzone.no

دیدگاهتان را بنویسید