ساندویچ پانل و مشکلات موجود در تولید آن

فهرست مطالب

نگاه مختصری به ساندویچ پانل

ساندویچ پانل محصولی است که برای پوشش و عایق بخشهای مختلف ساختمان از جمله دیوارها و سقف مورد استفاده قرار میگیرد. هر پانل شامل فوم پلی یورتان، عایق حرارتی است که از دو طرف با صفحاتی از جنس مختلف و معمولا فلز پوشانده شده است.

ساندویچ پانلها در حالت کلی بر اساس نوع فوم دسته بندی میشوند و از متداول ترین انواع دستهبندیها میتوان ساندویچ پانلها با فوم پلی استایرن منبسط (EPS)، پلی استایرن اکسترود شده (XPS)، الیاف پشم سنگ، فوم پنلی پلی یورتان و فوم پلی ایزوسیانورات (PIR) را نام برد. فومها به طور قابل توجهی در عملکرد عایق حرارتی، عایق صدا، واکنش در برابر شعله و … نقش دارند.

برای کسب اطلاعات بیشتر در زمینه ساندویچ پانل پیشنهاد میشود این مقاله را مطالعه کنید.

در ادامهی مقاله قصد داریم دربارهی مشکلات احتمالی که ممکن است در تولید و یا به کارگیری ساندویچ پانلها وجود داشته باشد بحث کنیم.

مشکلات موجود در مسیر تولید ساندویچ پانل و راه حلهای پیشنهادی

برای اطلاع و شناخت مشکلات موجود برای تولید ساندویچ پانل بهتر است ابتدا با خواص و ویژگیهای مهم و اثر گذار آن آشنا شد.

خواص حرارتی ساندویچ پانل

یکی از جذابترین ویژگیهای ساندویچ پانل ساختمانی توانایی آنها در ارائهی بازده عایق حرارتی بالا است. اگرچه که ضخامت ساندویچ پانل با توجه به نیازهای ساختاری (مانند حداقل ابعاد قاب در و پنجره) و ملاحظات دیگر تعیین میشود و خصوصیات حرارتی نقش قابل توجهی در این مورد ندارد، اما مواد متشکل ساندویچ پانل ممکن است ضرایب انبساط حرارتی متفاوتی داشته باشند و تغییر دما منجر به تغییرات ابعادی مختلف در قسمتهای مختلف ساندویچ پانل شود.

این موضوع ممکن است منجر به خم شدن یا پیچ خوردگی ساندویچ پانل و در نهایت خرابی آن شود. همچنین ممکن است یک طرف ساندویچ پانل، به ویژه سمتی که در قسمت نمای بیرونی قرار دارد در معرض تغییرات دمایی قابل ملاحظهتری نسبت به سمت دیگر باشد. از سوی دیگر حتی اگر قطعات مختلف دارای ضرایب مساوی باشند، میتوانند شیب حرارتی ایجاد کنند که منجر به انبساط یا انقباض افتراقی میشود. برای رفع و یا به حداقل رساندن این مسئله نیاز است که هم طراحی بسیار دقیقی صورت گیرد و هم در انتخاب فوم متناسب با نیاز و هدف مورد نظر دقت لازم به کار رود.

از سویی دیگر، تغییرات دما میتواند باعث تغییر فشار هوا در ساندویچ پانل با عمل پمپاژ شود که منجر به نشت بخار آب به داخل صفحات میشود. این بخار موجب تراکم روی پانلها شده و باید تدابیری برای رهایی از آب یا جلوگیری از تجمع آن در وهلهی اول اتخاذ شود. این امر مستلزم ایجاد پانلهای مهر و موم شده یا سازههای باز است که به رطوبت اجازهی تبخیر شدن را میدهند.

مشکلات صوتی

اساس مشکلات صوتی، گرایش صدا به سمت منافذ ازجمله قاب در و پنجره، روزنههای نور، تقسیم کنندههای فضا و… است.

مصالح ساختمانی قدیمی و سنگینی که در گذشته استفاده میشد به دلیل جرم بالا موانع صوتی خوبی را ایجاد میکرد در حالی که ساختارهای سبک امروزی تمایل دارند صدا را به راحتی منتقل کنند. چالش اصلی در این مورد این است که بتوان خواص آکوستیکی پانلهای سبک وزن را نزدیک به ساختار سفت و سخت نگه داشته و موانع صوتی خوب و عایقهای صوتی بهینهای ارائه داد. به همین دلیل، اصول انتقال صدا باید در ساخت ساندویچ پانل مورد بررسی مجدد قرار گیرد. ابزارهایی که مقاومت صوتی بالایی را ارائه میدهند، باید بدون استفاده از مصالح ساختمانی سنگین مورد استفاده قرار گیرند. به همین دلیل، سیستمهای پشتیبان (Support Systems) در طراحی ساندویچ پانل، مهم هستند.

الزامات سیستم

پنل باید بخشی از ساختمان باشد پس ضروری است که از برخی سیستمها برای پشتیبانی ساندویچ پانل در ساختمان استفاده شود. در واقع یک اتصال ضعیف میتواند به راحتی یک ساندویچ پانل مناسب را با یک مشکل اساسی مواجه کند.

اگرچه که سیستم ساندویچ پانل خود مدولار است، اما طراحی باید به گونه ای صورت گیرد که خود را با طرحهای غیر مدولار نیز وفق دهد و این مستلزم آن است که ساندویچ پانلها بتوانند با سایر مواد ترکیب شوند.

جنبههای معماری

ساندویچ پانل ساختمانی برای معماران هم یک فرصت و هم یک چالش محسوب میشود. بسیاری از مواد قابل استفاده در آنها طیف گستردهای از الگوها و رنگ ها را ارائه میدهند و اندازهها و اشکال موجود انعطاف پذیری قابل توجهی را برای طراحی فراهم میکند. از سوی دیگر باید گزینهای را انتخاب کرد که به کاهش هزینههای تولید کمک کند. همچنین شرایط حمل و نقل محدودیتهایی در اندازه، شکل و وزن ایجاد میکند.

علاوه بر اینها، طراحی ساندویچ پانل باید به گونهای باشد که با سایر ویژگیها مانند پنجرهها و درها که در کارخانه ساخته شدهاند و باید مکرر مورد استفاده قرار گیرند، سازگار شود. این میتواند یک مشکل بزرگ در زمینه زیبایی باشد. استفاده غیر اصولی از این پانلها میتواند یکنواختی ایجاد کند و مورد انتقاد شدید قرار گیرد. مشکل طراحی نیز میتواند یک مشکل جدی باشد، اما اگر با موفقیت برنامهریزی شود، یک ساختمان زیبا و رضایت بخش ظاهر میشود. این واقعیت که صفحات تولید شده در کارخانه را میتوان در صورت دلخواه به اشکال مختلف تبدیل کرد، مزیت بزرگی ایجاد میکند.

مواد اولیه و پوشش

همانطور که پیشتر اشاره شد در ساخت ساندویچ پانل از مواد مختلفی استفاده شده است. ورقههای ساندویچ پانل میتواند از جنسهای گوناگون مانند سیمان، آلومینیوم، تخته سه لا، فولاد ضد زنگ، نئوپان، فولاد میناکاری چینی و آلومینیوم، پلاستیکهای تقویت شده، لمینتهای فشار قوی و پلاستیکهای شفاف بتن باشند. مواد فوم نیز به همان اندازه متنوع هستند. استایرن، پلی اورتان، فنولیک و دیگر فومهای پلاستیکی از انواع گزینههای انتخابی هستند.

یک ماده مهم دیگر در تولید بسیاری از ساندویچ پانلها، چسبی است که برای اتصال اجزا به یکدیگر استفاده میشود. از نظر ساختاری، چسب باید بتواند بسیاری از لغزشها و کششها را تحمل کند، زیرا ساندویچ پانل در معرض بارهای مختلف قرار میگیرد. از سویی دیگر باید کاملاً ضد آب باشد، بتواند دمای بالا و پایین را تحمل کند و در برابر حمله کپک، قارچ و موجودات زنده مقاوم باشد.

بیشتر چسبهای مورد استفاده در ساندویچ پانل ساختمانی بر اساس رزینهای مصنوعی، ترموستها یا ترموپلاستیکها هستند که معمولاً با مواد دیگر مانند لاستیک ترکیب میشوند. با این حال، همه آنها مصنوعی نیستند و چسبهای مختلف بر اساس مواد طبیعی از جمله آسفالت نیز موجود است. استحکام، دوام و انعطاف پذیری کافی برای اعمال نیروهای افتراقی، از الزامات اساسی طراحی و به کارگیری یک چسب خوب است.

مادهی دیگری که درهنگام بکارگیری ساندویچ پانل مهم است، درزگیر است. درزگیرها به خصوص در قسمت فضای بیرونی ساختمان، باید علاوه بر درزبندی منافذ نفوذ هوا، گرد و غبار را نیز از خود دور کرده، به جلوگیری از سر و صدا در هوا کمک کرده و بالشتکهایی برای جلوگیری از ایجاد صداها در هنگام باز شدن، کوچک شدن و حرکت در زیر بار فراهم کنند.

پانلها با تغییر دما، رطوبت یا هر دو، منبسط و یا منقبض میشوند. بنابراین یک درزگیر مناسب باید بتواند مقاومت زیادی در برابر تنشهای خستگی و کششی از خود نشان دهد و در صورت قرار گرفتن در معرض نور خورشید، رطوبت، یخ زدگی و ذوب شدن برای مدت طولانی نباید خراب شود.

مشکلات هنگام نصب اجزای ساندویچ پانل

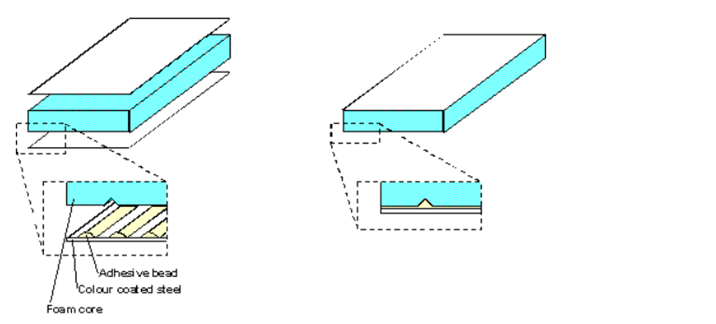

به تصویر زیر دقت کنید.

اگرچه جزئیات دقیق آن مشخص نیست، اصل اساسی فرایند تولید پانلها در شکل ترسیم شده است. چسب (پلی اورتان 2 جزیی) به صورت قطرهای بر روی دو لایه فولادی با روکش رنگی ساندویچ (در سمت چپ شکل) اعمال می شود. قطعه فوم بین پوستهها قرار میگیرد و پانل در یک پرس در دمای بالا (80 درجه سانتی گراد) لمینت میشود. در نتیجه، چسب پهن شده و یک اتصال مداوم در سطح کامل پانل ایجاد میشود (درسمت راست تصویر).

حال ممکن است در بعضی نقاط ساندویچ پانل عدم چسبندگی مشاهده شود.

یک نتیجهگیری میتواند این باشد که مشکل از چسب مورد استفاده است که البته این بسیار بعید است. مشکلی که هنگام چسباندن سطحی که تمیز نیست (یا به عبارت بهتر: دارای انرژی سطحی بسیار پایین) ممکن است ایجاد شود، این است که چسب نمیتواند سطح را به طور کامل پوشش دهد (روی سطح پخش نمی شود). اگر چنین باشد، در برخی مناطق هیچ چسبی وجود نخواهد داشت و در نتیجه هیچ مفصلی ایجاد نمیشود. با این حال، در این مورد چسب در تمام سطح فولاد وجود دارد و بنابراین تمیز بودن فولاد (یا نوع پوشش استفاده شده) به سادگی نمیتواند علت مشکل باشد.

از آنجا که تفاوت زیادی در ضخامت چسب بین مناطق چسبندگی خوب (داشتن لایه چسب جداگانه بسیار نازک) و مناطق چسبندگی “بد” (که فاصله بین فولاد و فوم بسیار بیشتر است) مشاهده شد. این نشان می دهد که “مشکل چسبندگی” در واقع به احتمال زیاد یک مشکل هندسی است. به نظر می رسد مکانیزمی که باعث ایجاد نواحی بدون اتصال میشود به شرح زیر است: اگر فاصله (فاصله بین فولاد و فوم) بسیار زیاد شود، حجم چسب برای پر کردن کامل آن کافی نیست و مناطق بدون اتصال ایجاد میشود.

از این نتایج مشخص نیست که چه چیزی باعث ایجاد شکاف میشود. ابعاد مواد پایه ممکن است دخیل باشد (ضخامت و صافی فولاد و فوم) اما پارامترهای تولید نیز ممکن است نقش داشته باشند. در زیر به بررسی اجمالی علل احتمالی ایجاد این شکافها پرداخته میشود و توصیههایی برای آزمایش این که کدام یک از دلایل اصلی مشکل است، ارائه میشود:

چهار علت احتمالی زیر برای این مشکل وجود دارد:

1. اندازه و مقدار مواد اولیه

اگر ضخامت صفحات یا کف ثابت نباشد، ممکن است شکافهایی ایجاد شود. با انجام بررسیهای تصادفی بر روی مواد مورد استفاده در تولید، این امر به راحتی قابل تأیید است.

2. مسطح بودن پرس

بدیهی است، اگر صفحات پرس مورد استفاده موازی نباشند، ممکن است در یک طرف ساندویچ پانل شکاف ایجاد شود. با تأیید تراز پرس، این امر به راحتی قابل بررسی است.

3. فشار ناکافی

اگر فشار مورد استفاده برای پرس کردن صفحات برای مقابله کامل با هر گونه عدم دقت احتمالی در فوم یا فولاد کافی نباشد، ممکن است منجر به ایجاد شکاف شود. با انجام برخی آزمایشات با افزایش فشار میتوان این را تأیید کرد.

4. زمان پخت کافی نیست

اگر صفحات قبل از چسبندگی کافی از پرس خارج شوند، ممکن است به دلیل عدم دقت در صاف بودن مواد پایه یا به دلیل اثرات دما، شکاف ایجاد شود. پانلها در دمای بالا تحت فشار قرار میگیرند، به دلیل تفاوت در ضریب انبساط حرارتی بین فولاد و فوم، ممکن است تنشهایی در هنگام خنک شدن در پانل ایجاد شود. اگر چسب به اندازه کافی پخته نشده باشد ممکن است نتواند این تنشها را تحمل کند و شکافهایی ایجاد شود.

نقش فوم در ساندویچ پانل

کیفیت فوم پلی یورتان برای ساندویچ پانلهای تولید شده به طور مداوم بستگی به کنترل موج دارد. اگر سرعت خط به خوبی کنترل نشود و اگر نقطه تماس موج در موقعیت مناسب با صفحه رویی قرار نگرفته باشد، خواص مکانیکی پنل تولید شده به میزان قابل توجهی کاهش مییابد.

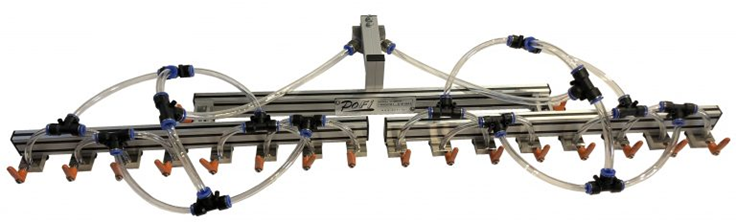

سیستم پخش که بیشتر در حال حاضر مورد استفاده قرار میگیرد “پوکر” است، چنگکی که در سرعتهای مختلف از چپ به راست و از راست به چپ پنل نوسان میکند. این سیستم دارای مشکلات متعددی است: ایجاد و تنظیم یک توزیع بسیار همگن مشکل است و همین موضوع باعث میشود که کف پوشانده شود و در تشکیل اولین سلول های پلیمری فوم مشکلاتی همچون شکست سلول و عدم ایجاد زنجیره فوم ایجاد شود.

استفاده از دستگاه مناسب پخش کننده فوم به شما امکان میدهد تمام این مشکلات را برطرف کنید. فوم به صورت یکنواخت در صحفه زیرین قرار میگیرد. در این حالت، پانل دارای یک فوم همگن، خوب توزیع شده و با یک موج یکنواخت و ثابت ساخته میشود. این سیستم نیازی به هیچ گونه حرکتی ندارد، بنابراین تعمیر و نگهداری آن رایگان است. موقعیت هر نقطه در عرض و زاویه ای قابل تنظیم است تا پر کردن پانل استاندارد شود. این سیستم با تمام خطوط موجود سازگار است.

اهمیت رسوب فوم پلی یورتان برای تولید مداوم در پوکر

به دلیل تنوع و تغییرات عوامل پف زا به دلیل مقررات جدید، بکارگیری فوم پلی یورتان برای تولید حساستر و پیچیدهتر میشود و کنترل فرآیند تولید آن به یک چالش اصلی برای تولید پانلهای خوب تبدیل میشود.

در میان همه پارامترهای تولید برای کنترل، در اینجا دربارهی رسوب صحبت میکنیم که دو پارامتر باید به خوبی مورد توجه قرار گیرد، سرعت خروجی فوم پلی یورتان دستگاه پخش کننده و روش جداسازی.

این نظریه میخواهد که ما مخلوط پلیول و ایزوسیانات را در قسمت پایینی قرار دهیم تا باعث ایجاد اختلال در واکنش شیمیایی در حال پیشرفت نشود. در عمل این امکان پذیر نیست، جریان در خروجی سر مخلوط کننده وجود دارد و بنابراین سرعت سیال زیاد است. هرچه سرعت زیاد باشد، فوم، زمان کمتری برای واکنش داشته و بنابراین دستگاه پخش کننده را مسدود میکند. برای تنظیم این سرعت لازم است اندازه درگاههای خروجی را کاهش دهید.

داشتن سرعت خروج سیال بسیار بالا دو مشکل ایجاد میکند، سرعت ضربه در قسمت صحفه پایینی پانل حباب هوا ایجاد میکند و فشار در سر مخلوط افزایش مییابد و در واکنش شیمیایی (مخلوط) تداخل ایجاد میکند.

یک نظریه این است که سرعت سیال در لحظه برخورد، باید معادل سرعت تغذیه صحفه پایینی پانل باشد. محاسبات و آزمایشات نشان داده است که این سرعت برای تولید بسیار پایین است، زمان تزریق مواد از پوکر بسیار زیادتر از زمان شروع واکنش (cream time) است که مواد قبل از رسیدن به صحفه پاینی شروع به واکنش کرده است که این اتفاق موجب عدم چسبندگی میشود.)

سیستم کاربردی چنگک (پوکر) سرعتی بین 200 تا 400 متر در دقیقه ایجاد میکند. با سیستمهای دیگر، آزمایشات نشان داده است که سرعت زیر 100 متر در دقیقه نتایج عالی را ارائه میدهد اما با چنگک (پوکر) قابل دستیابی نیست.

گردآوری و ترجمه: واحد تولید محتوای گروه صنعتی مکرر

منابع:

دیدگاهتان را بنویسید