زمان خروج از قالب فوم یخچالی و عوامل موثر بر آن

فوم یخچالی و نقش آن در لوازم خانگی

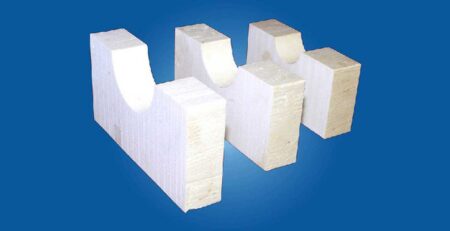

مهمترین نقش فوم پلی یورتان سخت در لوازم خانگی مانند یخچالها، ایجاد یک سیستم عایق حرارتی با عملکرد بالا و بهینه سازی انرژی میباشد. ساختار سلول بسته، مهمترین ویژگی این دسته از فومها محسوب میشود که رسانایی حرارتی ضعیف و بهترین عملکرد را برای عایق ارائه میدهند.

فوم یخچالی پلی یورتان به عنوان یک ماده عایق در بین یک لایهی خارجی از جنس فلز و یک لایهی داخلی از جنس ABS تزریق میشود. خواص چسبندگی بالای پلی یورتانها، اتصال محکم بین دیوارههای داخلی و خارجی را تضمین کرده و به جلوگیری از تبادل حرارت کمک میکند.

به طور کلی در تولید فومهای پلی یورتان قالبی مخصوص یخچال، هدف یک صنعتگر یا تولید کننده لوازم خانگی، کاهش زمان خروج از قالب فومهای یخچالی است زیرا تحت این شرایط سرعت تولید افزایش پیدا میکند که برای تولید کننده مقرون به صرفه میباشد.

مواد اولیه مصرفی، نوع دستگاه مورد استفاده و سرعت فرایند تولید بر زمان خروج از قالب فومهای یخچالی موثر میباشد.

در بحث مواد اولیه، فرمولاسیون مواد اولیه میتواند تعیین کننده زمان خروج از قالب باشد. در برخی از فرمولاسیونها، سرعت انجام واکنش بیشتر است و زمان کرم تایم و ژل تایم پایینتری دارد، در نتیجه خروج از قالب سریعتر اتفاق میافتد. در بعضی دیگر از فرمولاسیونها، سرعت واکنش پایینتر است، در نتیجه مدت زمان خروج از قالب نیز بیشتر میشود.

نسبتهای استوکیومتری مورد استفاده از مواد، در خط تولید از اهمیت بسیار بالایی برخوردار است. زیرا در مرحله کیورینگ یا پخت فوم تاثیر میگذارد. اگر فرایند پخت فوم با سرعت بالایی انجام شود، زمان ماند در قالب نیز کاهش مییابد.

در بحث فرمولاسیون، نسبت ایزوسیانات به پلی ال مصرفی بسیار مهم است. اگر این نسبت به درستی رعایت نشود و از یک میزانی بالاتر یا پایینتر باشد، نتیجه عکس میدهد و باید دارای یک حد اُپتیمم باشد. زیرا در اثر واکنش گروههای عاملی ایزوسیانات با پلی ال، اگر نسبتهای استوکیومتری به درستی رعایت شده باشد، بهترین واکنش را خواهیم داشت.

در بخش نسبتهای مورد استفاده، میزان درصد گاز هم باید در نظر بگیریم. اگر درصد گاز از یک حدی کمتر باشد، خروج گاز کمتری اتفاق میفتد و فوم دیرتر خنک شده و فرایند پخت طولانیتر میشود. در نتیجه دانسیته آزاد افزایش یافته و تراکم فوم بیشتر میشود و به دنبال آن زمان خروج از قالب نیز افزایش مییابد.

همچنین مقدار مواد تزریقی بر زمان خروج از قالب فومهای یخچالی موثر است. به عنوان مثال، اگر در یک حجم ثابت باید میزان 100 گرم مواد تزریق شود و این میزان به دو برابر افزایش پیدا کند، تراکم بالا رفته و زمان خروج از قالب نیز بیشتر میشود.

خروج هوا یا vent در فوم یخچالی

همان طور که میدانیم، فوم در حالِ تشکیل، مقداری گاز آزاد میکند، اگر گاز آزاد شده راهی برای خروج نداشته باشد در همان فضای درون قالب، حبس میشود. محبوس شدن، باعث جلوگیری از رشد کامل فوم شده و از پخش شدن یکنواخت فوم جلوگیری میکند. همین امر باعث میشود بخشهایی از فوم متراکم شود و بخشهای دیگر تراکم کمتری پیدا کنند، این اختلاف دانسیته باعث افزایش زمان ماند در قالب میشود.

همچنین رعایت برخی موارد در دستگاه مورد استفاده، بر زمان خروج از قالب فومهای یخچالی تاثیرگذار است.

یکی از عوامل مهم در کاهش زمان خروج از قالب، تنظیم و کنترل دما میباشد. که شامل:

- تنظیم وکنترل دمای مواد اولیه

اگر دمای مواد اولیه خیلی پایین باشد، واکنش با سرعت کمتری انجام میشود و زمان واکنش طولانیتر شده (زمان کرم تایم و ژل تایم افزایش یافته) و در نهایت زمان خروج از قالب نیز افزایش پیدا میکند چون پخت فوم دیرتر صورت میگیرد.

- تنظیم و کنترل دمای قالب

در مراحل اولیه، برای انجام واکنش به دماهای بالا نیاز داریم. تشکیل فومهای یخچالی در قالبهای فلزی انجام میشود. در محیط سرد، با توجه به ویژگی هدایت حرارتی فلز، ورقهای فلزی بلافاصله سرد شده و در صورت تماس فوم تزریقی با ورق سرد، فوم خنک شده و از پخت آن جلوگیری میکند. در نتیجه برای انجام فرایند پخت به صورت کامل، دمای ورق فلزی باید بالا باشد که از طریق گردش آب یا المنت تا 45 درجه سلسیوس گرم میشود. به طور کلی در انواع دستگاههای تزریق (فشار پایین یا فشار بالا)، قالب مورد نظر حتما باید گرم باشد.

- تظیم و کنترل دمای پیش گرم

قبل از ورود بدنه به قالب، کل یخچال از محفظه ای عبور داده میشود که ورقهای ABS و ورقهای فلزی گرم شوند. این فرایند در مدت زمان 3 دقیقه در محدوده دمایی 30-35 درجه سلسیوس انجام میشود.

رعایت دمای پیش گرم به کاهش زمان خروج از قالب فوم های یخچالی، کمک میکند.

همچنین تنظیم صحیح میکسر، پمپ و فلومتر مورد استفاده در دستگاه از اهمیت بالایی برخوردار است.

اگر میکسر دستگاه به طور دقیق کار نکند، واکنش بین ایزوسیانات و پلی ال به درستی انجام نمیشود و شبکه پلی یورتان به صورت ناقص تشکیل میشود. در این شرایط، مدت زمان پخت طولانی شده و باعث افزایش زمان خروج از قالب میشود.

همچنین یکی از مشکلات شایع، خروج پمپها از کالیبراسیون و عدم کنترل صحیح نسبتهای مواد اولیه است که باعث برهم خوردن نسبتهای تعریف شده از قبل به دستگاه میشود که مستقیما بر زمان خروج از قالب فومهای یخچالی تاثیر میگذارد.

علاوه بر این کالیبره نبودن فلومتر دستگاه یا از کار افتادن آن، منجر میشود که اخطار مورد نظر برای نسبتهای تعریف شده به دستگاه (مانند میزان خروج پلی ال یا ایزوسیانات در ثانیه) را به درستی دریافت نکنیم.

گردآوری، ترجمه و تالیف: واحد تولید محتوای گروه صنعتی مکرر – جعفر اسدی آقبلاغ، نسیم مهین عبدالله زاده

منابع:

دیدگاهتان را بنویسید