نحوه نگهداری و آماده سازی مواد پلی یورتان در صنعت کفش

فهرست مطالب

یک کفش خوب باید ویژگی هایی از جمله راحتی و ماندگاری را برای مصرف کننده فراهم کند.

پلی یورتان، به طراحان اجازه میدهد تا تمام این اهداف را برآورده کنند. پلی یورتان در صنعت کفش غالبا برای ساختن کفی و زیره کفش استفاده می شود. در ادامه به بررسی نحوه نگهداری و آماده سازی مواد پلی یورتان در صنعت کفش میپردازیم.

نحوه انبار کردن مواد پلی یورتان در شرایط دمایی و محیطی

هنگام نگهداری مواد پلی یورتان در صنعت کفش، مهم است که از نگهداری آنها در مکانی خشک و خنک اطمینان حاصل شود. قرار گرفتن در معرض نور خورشید، دماهای بالا و رطوبت میتواند باعث تحلیل مواد، کاهش استحکام و انعطاف پذیری آنها شود. علاوه بر این، باید کاملا مطمئن باشیم که مواد به درستی پلمب شده اند تا از قرار گرفتن در معرض رطوبت، گرد و غبار و آلودگی در امان باشند. همچنین مواد پلی یورتان باید به دور از هر گونه منبع گرما باشند تا از آسیب یا تغییر شکل آنها جلوگیری شود.

فاکتور دما، عاملی مهم در مواد پلی یورتان مورد استفاده در صنعت کفش میباشد. در دماهای بالاتر، پلی یورتانها انعطاف پذیرتر و نرمتر هستند که تحت این شرایط از آنها برای کاربردهای راحتی در زیره کفش استفاده میشود. در دماهای پایینتر، سختتر هستند و برای کاربردهایی که به دوام و استحکام بیشتری نیاز دارند، مناسب میباشد. دمای بالا میتواند باعث تخریب پلی یورتان شود، همچنین دمای پایین نیز ممکن است منجر به شکننده شدن پلی یورتان شود و توانایی آن را برای انطباق با قالب کفش کاهش دهد. این نکته را باید در نظر بگیریم که دمای محیط و زیره کفش برای مواد پلی یورتان باید مناسب باشد تا از آسیب یا تغییر شکل آنها جلوگیری گردد.

علاوه بر موارد گفته شده، شرایط محیطی مانند رطوبت و اشعه فرابنفش نیز تاثیر بسزایی بر روی مواد پلی یورتان مورد استفاده در صنعت کفش میگذارد.

سطح بالای رطوبت میتواند باعث جذب آب و رطوبت در پلی یورتان شود که باعث انبساط، شکننده شدن مواد پلی یورتان و در نهایت منجر به تخریب مواد در طول زمان میشود. عامل رطوبت، میتواند باعث تغییر رنگ مواد پلی یورتان شود. بنابراین حفظ شرایط محیطی مناسب هنگام استفاده از مواد پلی یورتان به منظور جلوگیری از هرگونه آسیب یا تغییر شکل بسیار مهم است.

اشعه ماوراء بنفش نیز تأثیر قابل توجهی بر مواد پلی یورتان مورد استفاده در صنعت کفش دارد. اشعه ماوراء بنفش میتواند باعث تخریب پلی یورتان، تغییر رنگ مواد و تخریب سریعتر آن شود. در نتیجه باید مطمئن باشیم که مواد پلی یورتان مورد استفاده در صنعت کفش، از اشعه ماوراء بنفش محافظت میشوند.

نحوه تخلیه مواد پلی یورتان در صنعت کفش

هنگام تخلیه مواد پلی یورتان در صنعت کفش، میبایست تمام پروتکلهای ایمنی رعایت شود. این امر، شامل پوشیدن تجهیزات حفاظتی مانند دستکش، ماسک و سایر لباسهای ایمنی است. علاوه بر این، مواد باید به درستی دفع شوند، زیرا عدم دفع صحیح میتواند خطرناک باشد. همچنین فرآیند تخلیه در یک منطقه با تهویه مناسب انجام شود تا از هرگونه قرار گرفتن احتمالی در معرض مواد شیمیایی خطرناک جلوگیری گردد. در نهایت، تمام ابزارهای مورد استفاده در این فرآیند باید به درستی تمیز و دور از مواد نگهداری شوند تا از آلودگیهای احتمالی دور باشند.

نحوه قرار دادن مواد پلی یورتان در آون

همان طور که گفتیم مواد پلی یورتان در صنعت کفش شامل ایزوسیانات و پلی ال میباشد.

پلی الها معمولا مایع هستند، اگرچه برخی از پلی الها میتوانند در دمای اتاق جامد باشند. پلیالها، الکلهایی هستند که حاوی دو یا چند گروه هیدروکسیل میباشند و در تولید فومهای پلییورتان استفاده میشوند. پلی ال مورد استفاده در صنعت کفش حتما باید مایع باشد. ایزوسیاناتها، به صورت ذاتی مایع می باشند.

نحوه Mixing مواد پلی یورتان در صنعت کفش

هنگام مخلوط کردن مواد پلی یورتان در صنعت کفش که شامل ایزوسیانات و پلی ال میباشد ، میبایست از تکنیکها و تجهیزات مناسب استفاده شود. در مرحله اول، ایزوسیانات و پلی ال باید به دقت اندازه گیری شده و در یک نسبت مشخص (نسبت ایزوسیانات به پلی ال معمولاً 1:1.5 تا 1:2.5 است که بستگی به نوع زیره کفش تولید شده ) متفاوت است و در مرحله بعد کاملاً با هم مخلوط شوند. اختلاط را میتوان به صورت دستی (با استفاده از همزن دستی) یا به صورت مکانیکی (با استفاده از همزن مکانیکی) انجام داد.

علاوه بر این، فرآیند اختلاط باید در یک منطقه با تهویه مناسب انجام شود تا از قرار گرفتن احتمالی در معرض مواد شیمیایی خطرناک جلوگیری گردد. سپس مخلوط حرارت داده میشود تا واکنش شیمیایی به طور کامل انجام شود. فوم تولید شده در قالبهای مورد نظر ریخته شده و اجازه میدهیم تا سرد شود و زیره کفش را تشکیل دهد.

تهیه الاستومرهای پلی یورتان میکروسلولی برای زیره کفش

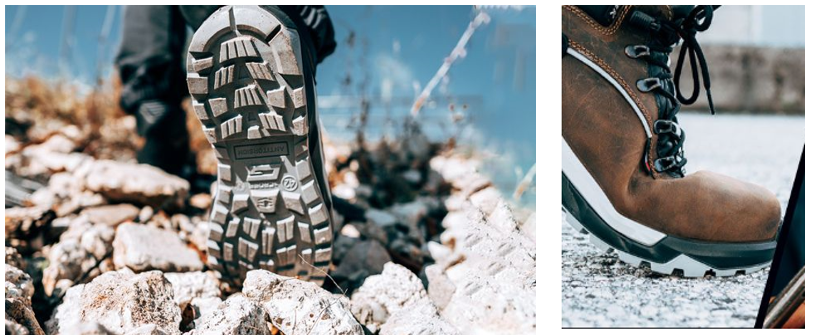

محصولات الاستومری پلی یورتان میکروسلولی مانند زیره کفش، استحکام بالا، مقاومت خمشی و دینامیکی بالایی در دمای پایین دارند.

محصولات الاستومری زیره کفش از یک سیستم دو جزئی یا چند جزئی تهیه میشوند، طی این واکنش، جزء حاوی پلی ال به همراه کاتالیزور، سورفاکتانت و عامل دمنده، با جزء دیگر که شامل ایزوسیانات (متیلن دی فنیل دی ایزوسیانات) است مخلوط شده و در مرحله بعد در قالب مورد نظر تزریق میگردد.

الاستومرهای تولیدی با پلی اتر- پلی ال، باعث تشکیل یک پوسته بهینه با چگالی کم (0.45 گرم بر سی سی) با ظاهری صاف و فاقد هر گونه لک میشوند. همچنین در این سیستمها معمولا از آب، به عنوان عامل دمنده ثانویه استفاده نمیشود.

فرایند تزریق مواد پلی یورتان در قالب برای ساخت زیره کفش

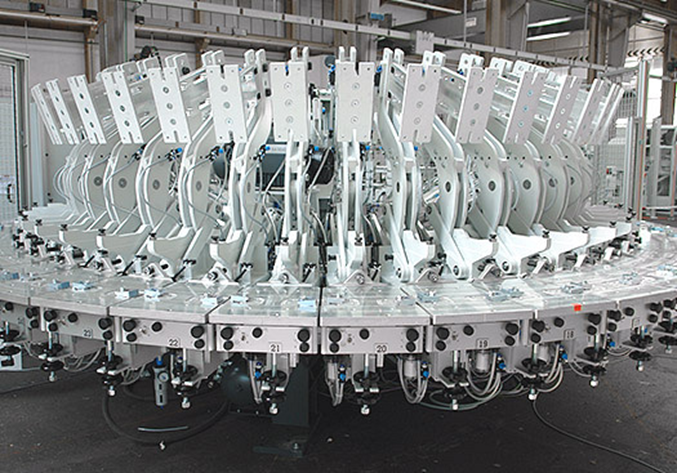

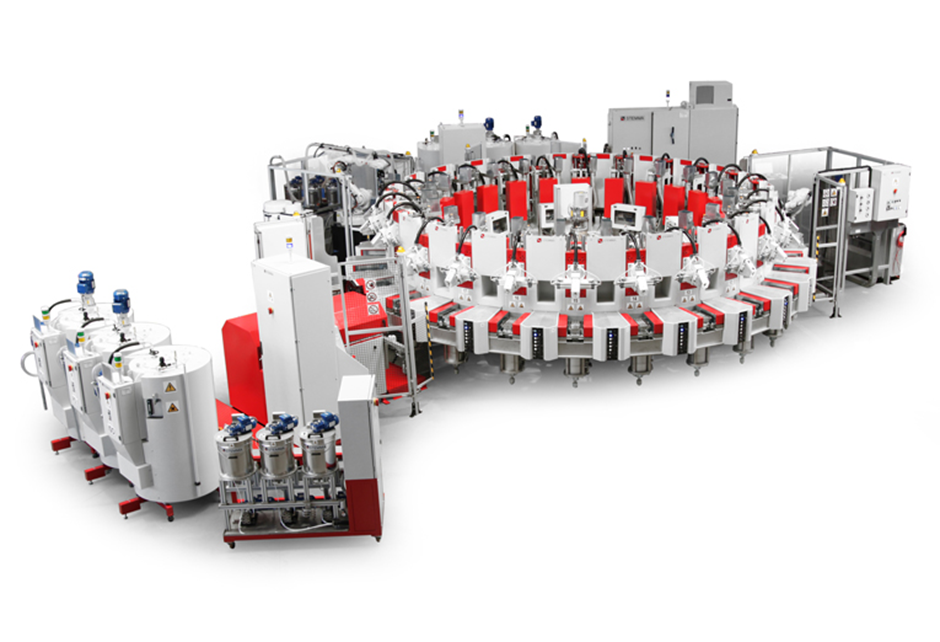

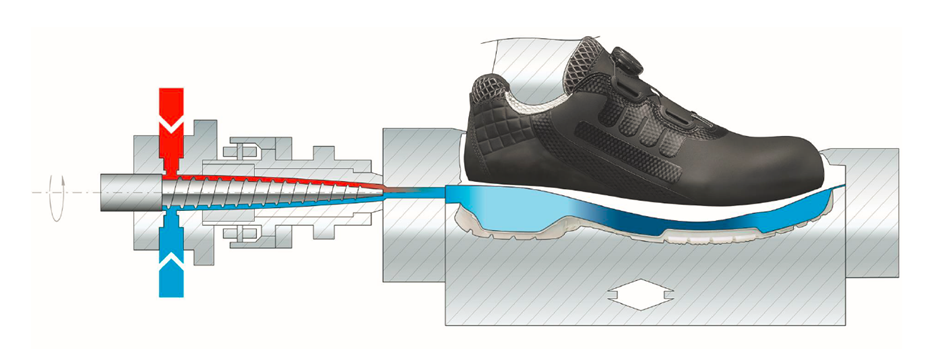

در فرایند ریختن مواد پلی یورتان در قالب، جزء پلی ال (پلی اتر-پلی ال یا پلی استر- پلی ال) به همراه کاتالیزور، عامل دمنده یا رنگ مورد نظر و ایزوسیانات به داخل محفظه اختلاط پمپ شده و توسط یک پیچ اختلاط مخلوط میشوند و مستقیما به داخل قالب تزریق میشوند. قالبها روی دستگاه دوار با ایستگاههای متعدد قرار میگیرند و با انجام یک واکنش گرمازا، فوم تثبیت میشود و قالب گیری نیز کامل میشود.

فرایند تزریق مواد درون قالب، میتواند به صورت اتوماتیک یا دستی انجام شود.

نوع پلی ال مصرفی به دلیل تفاوت در ساختار، در کیفیت و ساختار محصول نهایی نیز موثر است.

پلی اتر-پلی الها، باعث ایجاد فومهایی با ساختار سلول باز و پلی استر-پلی الها معمولا منجر به تولید فوم هایی با ساختار سلول بسته میشوند.

زیرههای پلی اتر- پلی ال، مقاومت بالایی در برابر هیدرولیز و مقاومت کمی در برابر مواد روغنی دارند در حالی که زیرههای پلی استر- پلی ال، مقاومت کمی در برابر هیدرولیز و مقاومت بالایی در برابر مواد روغنی دارند.

بررسی فرایند تزریق مستقیم یا DIP (Direct Injection Process) پلی یورتان در صنعت کفش

از این فرآیند میتوان برای تولید زیرهها یا برای اتصال مستقیم زیره به رویه استفاده کرد.

سرمایه گذاری برای راه اندازی یک خط DIP به دلیل هزینه بالا برای قالبهایی که اندازه بزرگی دارند و باید دقیق باشند زیاد است. از مزایای این روش تزریق میتوان به راندمان تولید بالا و حداقل تولید ضایعات در طول فرایند اشاره کرد.

روند کار

اولین مرحله از قالب گیری تزریقی، ایجاد خود قالب است. بیشتر قالبها از فلز( معمولاً آلومینیوم یا فولاد) ساخته میشوند و ماشینکاری دقیقی برای مطابقت با ویژگیهای محصولی که قرار است تولید کنند، انجام میشود.

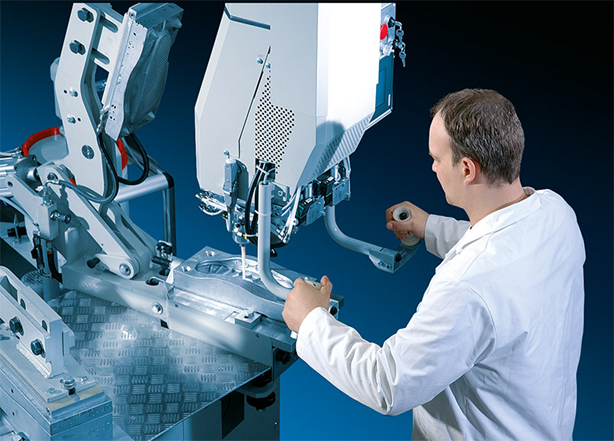

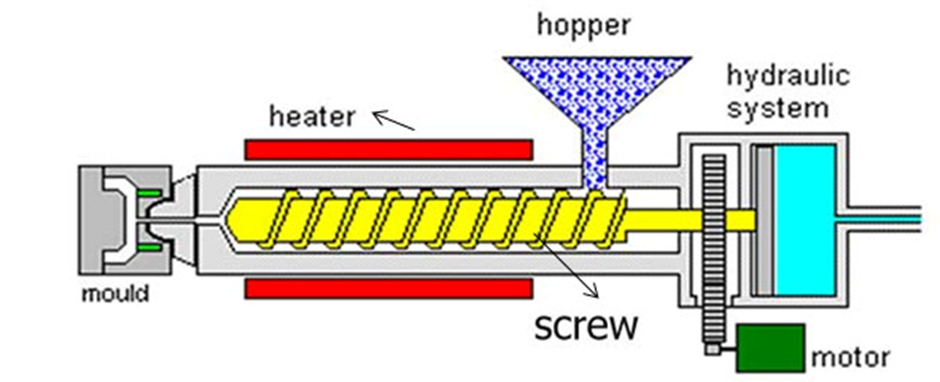

هنگامی که قالب توسط سازنده قالب ایجاد شد، مواد مربوط به قطعه که شامل ایزوسیانات و پلی ال میباشد به بشکه ای که از قبل گرم شده وارد میشوند و با استفاده از یک پیچ مارپیچی شکل مخلوط میشوند. نوارهای حرارتی مواد داخل بشکه را ذوب میکنند. مواد مذاب پلیمری با سرعت و فشار بالا به داخل قالب تزریق می شوند. این امر باعث میشود مواد به طور مستقیم در قالب واکنش داده و جامد شوند.

به طور معمول، بسته به ماده مورد نظر، سرعت اختلاط بالای مواد تزریقی منجر به ساختار دانه ای و خواص فیزیکی بهتر محصول می شود. طی فرایند تزریق، پیچ مارپیچ، با کنترل سرعت اختلاط، در حدود 18000 دور در دقیقه میچرخد. وقتی مواد در قالب جامد میشوند شکل دلخواه را به خود میگیرند و از قالب خارج میشوند.

زمان خنکسازی را میتوان با استفاده از خطوط خنککننده که آب یا روغن را از یک کنترلکننده دمای خارجی به گردش در میآورد، کاهش داد.

ابزارهای قالب بر روی قالبهای صفحات نصب میشوند که پس از جامد شدن مواد باز میشوند تا پینهای اجکتور بتوانند قطعه را از قالب بیرون بیاورند.

مواد مجزا را میتوان در یک قسمت قالب تزریقی به نام قالب دو شات نیز ترکیب کرد. از این تکنیک می توان برای افزودن رنگ به یک قطعه یا تولید قطعات با ویژگیهای عملکردی متفاوت استفاده کرد.

قالبها را میتوان از یک یا چند حفره درست کرد. قالبهای حفرهای چندگانه میتوانند در هر حفره دارای قطعات یکسان باشند یا میتوانند برای ایجاد قطعاتی با هندسههای مختلف منحصربهفرد طراحی شوند. قالب های آلومینیومی برای تولید با حجم بالا یا قطعات با تحمل ابعادی باریک مناسب نیستند زیرا خواص مکانیکی پایینی دارند و میتوانند در معرض سایش، تغییر شکل و آسیب ناشی از نیروهای تزریق و گیره باشند. در حالی که قالبهای فولادی بادوامتر هستند، اما گرانتر از قالبهای آلومینیومی میباشند.

تزریق مستقیم چند بخشی Multi Section Injection پلی یورتان در صنعت کفش

در صنعت کفش، برای تولید کفشهای مونتاژ شده، معمولاً از فرآیند قالبگیری مستقیم استفاده میشود. با این کار، رویه کفش ساخته شده، با پوشاندن آخرین قالب آماده میشود. در اطراف آخرین قالب، قالب دو تکه دیگری با داشتن حفره ای برای زیره، رویه را به طور کامل در بر میگیرد.

این قالب دو تکه شامل یک نقطه تزریق است که در آن مواد مذاب پلی یورتان ایجاد کننده زیره از آن عبور داده میشود. هنگامی که مواد خنک میشوند به لایه بالایی متصل شده و یک پیوند قوی ایجاد میکنند.

یکی از چالشهای فرآیند تزریق پلی یورتان در صنعت کفش، محکم کردن «خط نیپ لاین» است (لبهای که زیره به پایان میرسد و قسمت بالایی شروع میشود). این مورد خود را با “تزریق بیش از حد” از زیره به قسمت بالایی نشان میدهد. به طور معمول تحمل قالبها +25/0 میلی متر است، اگر ماده ای بیش از این تزریق شود، خطر ناپایداری نیپ لاین افزایش مییابد.

توسعه اخیر فرآیند تزریق مستقیم، نیازهای عملکردهای مختلف زیره را بسته به موقعیت مکانی برطرف کرده است. به جای اینکه فقط یک ماده به قالب تزریق شود، دو ماده با خواص متفاوت در اکستروژن مخلوط میشوند و یک زیره کاملاً متناسب با هدف، طی یک فرایند خودکار ایجاد میشود.

فرآیند ساخت زیرهها مشابه تزریق مستقیم است با این تفاوت که در آن از یک قالب دو تکه یا بیشتر با یک حفره برای طراحی زیره استفاده میشود. مواد تزریق شده به داخل قالب وارد میشود و زیره را ایجاد میکند.

مزایای فرایند تزریق مستقیم چند بخشی پلی یورتان در صنعت کفش

در طول سالها، این روش به یک فرآیند اصلی برای تولید زیره کفشهای ایمنی تبدیل شده است زیرا محصولات بادوامتر و مقاومتر را در مقایسه با روش های دیگر تضمین میکند.

به طور کلی تزریق با سه فاز اصلی مشخص میشود.

مرحله اول CARDING نامیده میشود، مرحله ای که در آن قسمت رویی در پروفیل خراشیده میشود، دقیقاً جایی که کفی تشکیل میشود. مرحله دوم تزریق مواد است، فازی که در آن عناصر مایع مختلف به داخل قالب تزریق میشوند و با هم واکنش میدهند و جامد شده و در نهایت یک سیستم واحد را با قسمت بالایی که در مرحله اول ایجاد شده تشکیل میدهند. مرحله سوم پر کردن مجدد یا مرحله نهایی است، مرحله ای که در آن کفی اضافی کفش برداشته میشود.

مزایای این روش تولید

- آب بندی کفی کفش در قسمت بالایی (مشخصه اصلی کفیهای تزریق شده مقاومت در قسمت بالایی آن است)

- در واقع، در فازهای CARDATION و INJECTION، کفی کفش با قسمت بالایی، بدنه ای واحد ایجاد می کند و جدا شدن آن را غیرممکن میکند.

- دوام و طول عمر بالا

- پلی یورتان ویژگی های فیزیکی خود را برای مدت زمان طولانی حفظ میکند، که یکی از آنها دوام و طول عمر بالا میباشد که مانع از تغییر شکل کفش در طول مدت زمان میشود.

- ایجاد راحتی (عدم از بین رفتن قوسها، زیرا در قالب تزریقی ساخته شده اند)

- عدم خرابی زیرهها ( زیرا از یک ماده واحد ساخته شده اند)

گردآوری و ترجمه: واحد تولید محتوای گروه صنعتی مکرر – نسیم مهین عبدالله زاده

منابع:

نظرات (2)

سلام

برای تولید پلی ال و ایزو سیانات نیاز به مشاوره و راهنمایی دارم

۰۹۱۲۵۶۳۴۸۵۳

با سلام و احترام

لطفا با شماره تلفن 02154931 داخلی 1 تماس حاصل فرمایید. همکاران فنی ما آماده راهنمایی شما هستند.