پلی یورتان ترموپلاستیک

فهرست مطالب

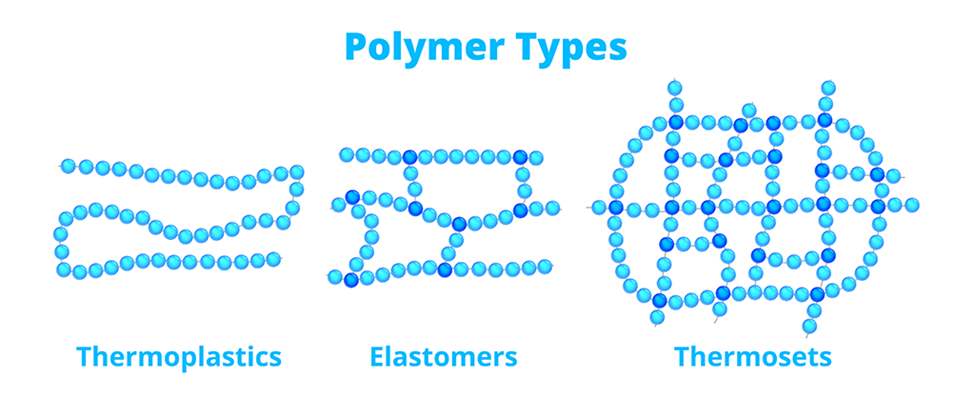

پیش از پرداختن به پلی یورتان ترموپلاستیک، با تقسیم بندی پلیمرها آشنا میشویم:

تقسیمبندی پلیمرها

پلیمرها از دیدگاه فرایندی به سه دستهی ترموپلاستیکها، رابرها یا الاستومرها و ترموستها تقسیم میشوند. اصطلاح ترموپلاستیک به معنای گرمانرم بودن است و به این موضوع اشاره دارد که این دسته از پلیمرها، هنگامی که در معرض گرما قرار میگیرند ذوب میشوند. درمقابل، اصطلاح ترموست به معنای گرماسخت بودن است و بیانگر این است که این گروه از پلیمرها، در مقابل گرما مقاومت کرده و ذوب نمیشوند. رابرها، نیز همانند ترموستها، خاصیت ذوب شوندگی ندارند. در ادامه به معرفی این دستهبندی از پلیمرها پرداخته میشود.

ترموپلاستیکها

ترموپلاستیکها پلیمرهایی با وزن مولکولی بالا هستند. زنجیرههای پلیمری آنها توسط نیروهای بین مولکولی به یکدیگر متصل هستند. نیروی بین مولکولی موجود بین زنجیرهها با افزایش دما ضعیف شده و منجر به تولید مایعی با ویسکوزیتهی بالا میشود. این پلیمرها قابلیت تغییر شکل دارند و میتوانند از طریق حرارت دادن نرم شوند و با استفاده از روشهایی مانند اکستروژن، قالب گیری تزریقی، ترموفرمینگ و …

پردازش شوند. بسته به نوع مونومر، زنجیرههای پلیمری ممکن است دارای شاخههای جانبی باشند. اگر یک زنجیره پلیمری فقط چند شاخه جانبی کوتاه داشته باشد، زنجیرهها میتوانند نواحی منظم و کریستالی تشکیل دهند. با این حال، اگر زنجیره، دارای انشعابات جانبی زیادی باشد، امکان تشکیل نواحی منظم وجود ندارد و در این شرایط، پلیمر بیشکل یا آمورف است. ترموپلاستیکها پس از سرد شدن سخت میشوند و پس از چندین بار گرم شدن و سرد شدن، هیچ تغییری در خواص شیمیایی آنها رخ نمیدهد.

ترموپلاستیک دارای مزایایی از قبیل سهولت بازیافت، سهولت پرداخت سطح (ایجاد ظاهری زیبا)، مقاومت مکانیکی بالا، مقاومت شیمیایی بالا، مقاومت بالا در برابر ضربه و سایش هستند. از طرفی این گروه از پلیمرها دارای معایبی نیز هستند. برای مثال، اگر نقطهی ذوب پلیمر ترموپلاستیکی پایین باشد، قابلیت استفاده در دمای بالا را ندارد. ترموپلاستیکها، فرایند تولید نسبتاً دشواری دارند و برای تولید آنها حتماً باید از دستگاههای خاصی مانند اکسترودر یا سایر دستگاهها استفاده شود. در صورتی که نحوه اعمال ترموستها آسانتر است.

ترموستها

یک پلیمر ترموست، پلیمری است که از سخت شدن برگشت ناپذیر یک پیشپلیمر نرم یا رزین بدست میآید. فرایند پخت توسط عواملی مانند گرما، فشار و یا مخلوط کردن با یک کاتالیزور صورت میگیرد. با تشکیل پیوندهای عرضی گسترده بین زنجیرههای پلیمری، یک شبکه پلیمری غیر قابل انحلال تولید میشود. هرچه چگالی اتصالات عرضی بیشتر باشد، مقاومت بالاتری در برابر تخریب و حمله شیمیایی دارد. استحکام و سختی مکانیکی با افزایش چگالی اتصالات عرضی بهبود مییابد. پلیمرهای ترموست بعد از پخت، بر خلاف ترموپلاستیکها، قابلیت ذوب شدن ندارند. همین موضوع، بازیافت آنها را با مشکل مواجه میسازد مگر این که به عنوان پرکننده از آنها استفاده شود.

تفاوت اساسی بین ترموستها و ترموپلاستیکها، در نحوه رفتار مواد در طول فرآیند پخت است. طی فرایند پخت، پیوندهای شیمیایی بین ترموستها، تقویت میشود از این رو قالب گیری مجدد آنها غیر ممکن است. ترموپلاستیکها هنگام پخت، هیچ پیوند شیمیایی ایجاد نمیکنند در نتیجه میتوان آنها را مجدداً قالبگیری و بازیافت نمود. توانایی ترموستها در حفظ استحکام و ساختار هندسی خود هنگام قرار گرفتن در معرض دماهای بالا، آنها را از ترموپلاستیکها، متمایز میکند.

رابرها (لاستیکها)

الاستومرها، همانند ترموستها دارای اتصالات عرضی هستند، با این تفاوت که چگالی این اتصالات عرضی کمتر است. این کاهش اتصالات عرضی، موجب افزایش انطعافپذیری و چغرمگی الاستومرها در مقایسه با ترموستها میشود. البته باید در نظر داشت که الاستومرها نیز در برابر حرارت مقاومت کرده و ذوب نمیشوند.

ترموپلاستیک الاستومرها

الاستومرهای ترموپلاستیک، دسته ای از پلیمرها هستند که هم خاصیت ترموپلاستیک و هم خاصیت الاستومری دارند. به این معنی که الاستیک هستند و میتوانند مانند لاستیک کشیده و خم شوند، همچنین میتوانند مانند پلاستیک ذوب و قالبگیری شوند. میزان اتصالات عرضی این دسته از پلیمرها، بسیار کمتر از ترموستها و حتی الاستومرهاست. در واقع الاستومر ترموپلاستیک، مزیتهای پلاستیک و لاستیک را با هم ترکیب میکند و آن را به یک مادهی محبوب برای طیف گسترده ای از کاربردها در صنایع مختلف تبدیل میکند.

یکی از انواع پلیمرهای ترموپلاستیک پلی یورتان ترموپلاستیک(TPU) است که در ادامه به آن پرداخته میشود.

پلی یورتان ترموپلاستیک

پلی یورتان ترموپلاستیک (Thermoplastic Polyurethane) که به اختصار تیپییو (TPU) نامیده میشود، یکی از انواع پلییورتانهاست که به دلیل انعطافپذیری، دوام و مقاومت در برابر سایش، مواد شیمیایی مختلف، روغنها و.. از اهمیت بالایی برخوردار است. کشف تیپییو در سال 1937 توسط اتو بایر و همکارانش در لورکوزن آلمان، اتفاق افتاد.

این ماده از واکنش دیایزوسیاناتها با پلیاُلها و دیاُلها تولید میشود. امروزه اغلب به عنوان جایگزینی برای لاستیک در بسیاری از کاربردها استفاده میشود. فرایند ذوب شدن، بزرگترین تفاوت پلییورتانهای ترموپلاستیک با سایر پلییورتانها میباشد. همانطور که ذکر شد، پلی یورتان ترموپلاستیک، به دلیل نداشتن پیوند عرضی و یا کم بودن پیوندهای عرضی بین زنجیرههای پلیمری خود، قابلیت ذوبشوندگی دارد در حالی که سایر محصولات پلییورتان به دلیل داشتن اتصالات عرضی بالا قابلیت ذوب شدن ندارند.

ساختار و ترکیبات تشکیل دهنده پلی یورتان ترموپلاستیک

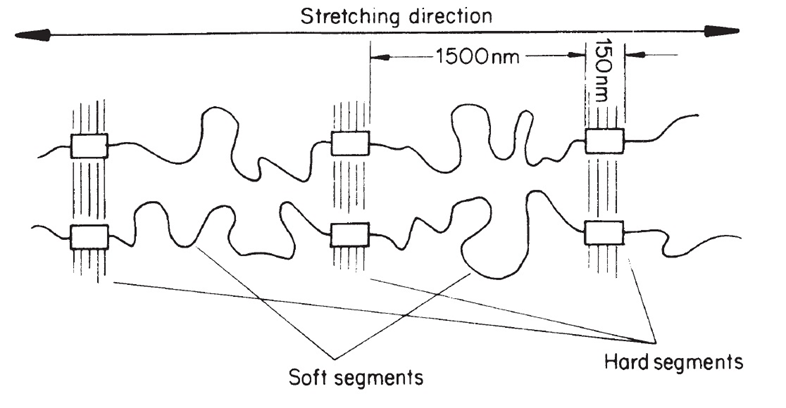

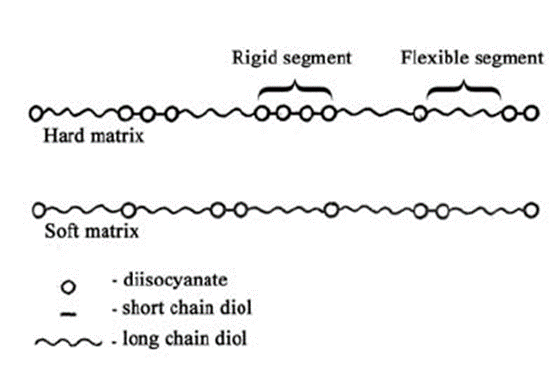

ترموپلاستیک پلییورتانها میتوانند مانند لاستیکها نرم و یا مانند ترموستها سخت باشند. دلیل این تنوع خواص، وجود هر دو بخش سخت و نرم در ساختار شیمیایی آنهاست. بخشهای نرم، پلی اُلها و بخشهای سخت، ایزوسیاناتها و زنجیرافزاها هستند. بسته به نوع ایزوسیانات، پلی یورتان ترموپلاستیک را میتوان به آلیفاتیک یا آروماتیک طبقه بندی کرد. بخش نرم، انعطاف پذیری را کنترل میکند و بخش سخت، نقش مهمی در استحکام دارد. با تغییر فرمولاسیون میتوان محصولاتی با سختی، چگالی و کشسانی بسیار متفاوت به دست آورد.

پلی یورتان ترموپلاستیک آروماتیک، بر پایه ایزوسیاناتهای آروماتیک مانند متیلن دیفنیل دیایزوسیانات (MDI) و پلی یورتان ترموپلاستیک آلیفاتیک، مبتنی بر ایزوسیاناتهای آلیفاتیک مانند دیسیکلوهگزیل متان دیایزوسیانات (H12MDI)، هگزامتیلن دیایزوسیانات (HDI) و ایزوفوران دیایزوسیانات (IPDI) میباشد.

انواع مختلفی از پلیاُلها در تولید ترموپلاستیک پلییورتانها استفاده میشوند. پلیاتر پلیاُلها، پلیاستر پلیاُلها، پلیکاپرولاکتون پلیاُلها و پلیکربنات پلیاُلها میتوانند در تولید ترموپلاستیک پلییورتانها استفاده شوند. پلیاُلهای استری و اتری بیشترین استفاده در این صنعت را دارند که هر کدام از آنها خواص منحصر به فردی را ایجاد میکنند. پلی یورتان ترموپلاستیک پلیاستری دارای خواص مکانیکی عالی، مقاومت در برابر سایش و مقاومت شیمیایی بالا، مقاومت در برابر روغن و حلال، مقاومت در برابر اشعه فرابنفش، مقاومت در برابر عوامل جوی و مقاومت حرارتی بالا میباشد.

خواص و مزایای پلی یورتان ترموپلاستیک

پلی یورتان ترموپلاستیک، قابلیت قالبگیری به اشکال مختلف را دارد. این ماده میتواند شفاف، مات یا براق باشد. همچنین مقاومت بالایی در برابر اشعه ماورا بنفش دارد در نتیجه برای استفاده در محیطهای خارجی ایدهآل است. یکی از مهمترین مزایای پلی یورتان ترموپلاستیک میتوان به داشتن انعطافپذیری بالا در عین مستحکم بودن آن اشاره کرد. از مزایای دیگر پلی یورتان ترموپلاستیک میتوان به ظرفیت تحمل بار، مقاومت سایشی و کششی بالا، مقاومت بالا در برابر روغنها و مواد شیمیایی و سهولت قالبگیری اشاره کرد.

پلی یورتان ترموپلاستیک در بسیاری از محصولات از جمله قاب گوشی، کفش، تجهیزات پزشکی و قطعات خودرو استفاده میشود. علاوه بر این، به دلیل انعطاف پذیری، سهولت استفاده و داشتن طیف گستردهای از رنگها، یک انتخاب محبوب برای چاپ سه بعدی است.

یکی دیگر از مزایای پلی یورتان ترموپلاستیک قابلیت بازیافت آن است. برخلاف برخی دیگر از پلاستیکها، پلی یورتان ترموپلاستیک را میتوان به راحتی ذوب کرد و مجدداً مورد استفاده قرار داد. بنابراین پلی یورتان ترموپلاستیک انتخابی سازگار با محیط زیست برای بسیاری از کاربردهاست.

به دلیل توانایی ایجاد طیف وسیعی از خواص فیزیکی توسط پلی یورتان ترموپلاستیک، ایجاد خواص ویژه، کاهش زمان تولید و کاهش اثرات زیستمحیطی پلی یورتان ترموپلاستیک، باعث شده این پلیمر، همواره به عنوان جایگزینی برای پلیالفینهایی نظیر پلیاتیلن و پلیپروپیلن مطرح شود.

بازیافت پلی یورتان ترموپلاستیک

یکی از مهمترین مزایای پلی یورتان ترموپلاستیک قابلیت بازیافت آنهاست. در اینجا چند روش متداول برای بازیافت ترموپلاستیک پلییورتان آورده شده است:

- بازیافت مکانیکی: طی این فرآیند، محصولات پلی یورتان ترموپلاستیک آسیاب میشوند یا به قطعات کوچک خرد میشوند، که میتواند به عنوان مادهی اولیه برای تولید محصولات جدید ترموپلاستیک پلییورتان مورد استفاده قرار گیرد.

- بازیافت شیمیایی: این فرآیند شامل تجزیه پلی یورتان ترموپلاستیک به مونومرهای تشکیل دهندهی آن با استفاده از فرآیندهای شیمیایی مانند دیپلیمریزاسیون یا پیرولیز است. سپس از مونومرهای به دست آمده میتوان برای ساخت محصولات جدید ترموپلاستیک پلییورتان مجدداً استفاده کرد.

- بازیافت حلال: حلالهای مورد استفاده در تولید پلی یورتان ترموپلاستیک را میتوان بازیافت و مجددا استفاده کرد.

- استفادهی مجدد: این فرایند شامل استفاده از ضایعات محصولات پلی یورتان ترموپلاستیک برای ایجاد محصولات جدید با ارزش بالاتر، مانند زیره کفش، زیرانداز فرش و کفپوش ورزشی است.

بازیافت پلی یورتان ترموپلاستیک میتواند به کاهش ضایعات و حفظ منابع کمک کند. با این حال، اثربخشی فرایند بازیافت به عواملی مانند کیفیت و خلوص پلی یورتان ترموپلاستیک، نوع فرایند بازیافت مورد استفاده و در دسترس بودن بازار برای محصولات پلییورتان ترموپلاستیک بازیافت شده بستگی دارد.

پلی یورتان ترموپلاستیک، نوع فرایند بازیافت مورد استفاده و در دسترس بودن بازار برای محصولات پلی یورتان ترموپلاستیک بازیافت شده بستگی دارد.

فرایند تولید پلییورتان ترموپلاستیک

همان طور که گفته شد پلی یورتان ترموپلاستیک، از طریق واکنش بین دیایزوسیانات، پلیاُلها و زنجیرافزاها (دیاُلها) تشکیل میشود. این فرایند شامل مراحل زیر میباشد:

الف) پیش پلیمریزاسیون

دیایزوسیاناتها با پلیاُلها برای تولید پیشپلیمر واکنش میدهد. واکنش در دمای بین 70 تا 100 درجهی سلسیوس انجام میشود. پیشپلیمر حاصل دارای گروههای انتهایی دیایزوسیانات است که با افزایشدهندههای زنجیره در مرحله بعد واکنش میدهد.

ب) فرایند افزایش زنجیره

در این مرحله، پیشپلیمر با افزایشدهندهی زنجیرهی واکنش -که میتوانند دیاُلهای مختلفی باشند- واکنش میدهد. افزایشدهندهی زنجیره با گروههای انتهایی ایزوسیانات در انتهای زنجیرهی پیشپلیمر، برای تولید پیوندهای یورتان واکنش داده و منجر به تشکیل پلیمر پلی یورتان ترموپلاستیک میشود.

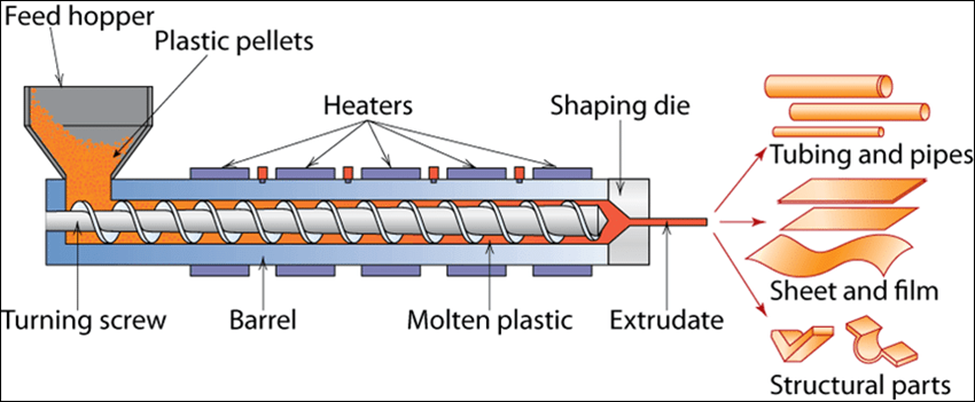

ج) پردازش

پلی یورتان ترموپلاستیک به طور معمول ذوب شده و در شکل دلخواه اکسترود میشود. در مرحله آخر، زمانی که پلی یورتان ترموپلاستیک به شکل دلخواه درآمد، به راحتی میتوان آنها را رنگ آمیزی یا پردازش کرد.

میزان مصرف یا تولید سالیانه

طبق گزارش”Marketsand Market”، اندازهی بازار جهانی پلی یورتان ترموپلاستیک در سال 2020 به 48/2 میلیارد دلار رسید و انتظار میرود تا سال 2025 به 91/3 میلیارد دلار برسد. افزایش تقاضا برای پلی یورتان ترموپلاستیک در صنایع مختلف مانند خودرو، کفش، الکترونیک و دستگاههای پزشکی باعث رشد بازار این ماده میشود. توجه به این نکته مهم است که میزان دقیق مصرف یا تولید پلی یورتان ترموپلاستیک میتواند بسته به منطقه، صنعت و کاربرد متفاوت باشد. با این حال، انتظار میرود افزایش تقاضا برای محصولات مبتنی بر پلی یورتان ترموپلاستیک در صنایع مختلف باعث رشد بازار پلییورتانهای ترموپلاستیک در سالهای آتی شود.

از نظر ظرفیت تولید، تولیدکنندگان پلی یورتان ترموپلاستیک متعددی در سرتاسر جهان وجود دارند که ظرفیت تولید آنها بسته به اندازه و فناوری آنها میتواند متفاوت باشد. شرکتهای پیشروی جهانی در تولید پلی یورتان ترموپلاستیک در ادامه معرفی خواهند شد:

- چین: Wanhua Chemical Group، BASF-YPC Company و Huafon Group

- آلمان: Covestro، BASF SE و Wacker Chemie AG

- ایالات متحده: Lubrizol، Huntsman Corporation و Dow Chemical Company

- ژاپن: Asahi Kasei Corporation و Mitsui Chemicals, Inc

- کره جنوبی: SK Chemicals و LG Chem

- تایوان: Far Eastern New Century Corporation و Formosa Chemicals & Fiber Corporation

سایر کشورهای تولید کنندهی ترموپلاستیک پلییورتان عبارتند از هند، ایتالیا، فرانسه، اسپانیا، بریتانیا و ….

کاربردهای پلی یورتان ترموپلاستیک

ترموپلاستیک پلییورتان یک مادهی همهکاره است که در طیف گستردهای از محصولات در صنایع مختلف استفاده میشود. برخی از محصولات رایج تولید شده با ترموپلاستیک پلییورتان عبارتند از:

- زیرهی کفش: ترموپلاستیک پلییورتان به دلیل انعطاف پذیری، دوام و کشش بالا اغلب برای ساخت زیره کفش، زیره میانی و سایر اجزای کفش استفاده میشود.

- لوازم الکترونیکی مصرفی: از ترموپلاستیک پلییورتان در تولید قابهای محافظ برای گوشیهای هوشمند و تبلتها و همچنین سایر لوازم الکترونیکی استفاده میشود. زیرا مقاومت بالایی در برابر ضربه، خراش و انعطاف پذیری ارائه میدهد.

- قطعات خودرو: از ترموپلاستیک پلییورتان برای ساخت قطعات مختلف خودرو مانند شلنگ، تسمه، کیسه هوا و قطعات داشبورد استفاده میشود زیرا مقاومت بسیار خوبی در برابر مواد شیمیایی، روغنها و گرما ارائه میدهد.

- تجهیزات پزشکی: به دلیل انعطاف پذیری، زیست سازگاری و دوام بالا از این ماده برای ساخت لولههای پزشکی، کاترها و سایر دستگاهها استفاده میشود.

- تجهیزات ورزشی: به دلیل دوام و مقاومت بالا در برابر ضربه، از این ماده برای تولید تجهیزات ورزشی مانند تجهیزات محافظ، توپهای بادی و تجهیزات ورزشهای آبی استفاده میشود.

- پوششهای فیلمی و ورقها: از ترموپلاستیک پلییورتان برای ساخت فیلم و ورق برای کاربردهای مختلف مانند بسته بندی، لمینت و غشاهای ضد آب استفاده میشود زیرا این ماده شفافیت، انعطاف پذیری و چقرمگی بسیار خوبی ارائه میدهد.

- چسبها و درزگیرها: به دلیل خاصیت چسبندگی عالی و مقاومت در برابر مواد شیمیایی و رطوبت، از این ماده برای تولید چسب و درزگیر استفاده میشود. چسبهای حرارتی مبتنی بر ترموپلاستیک پلییورتان اغلب در تولید طیف گسترده ای از محصولات مانند کفش، منسوجات، قطعات خودرو و دستگاههای الکترونیکی استفاده میشوند. اتصال قوی، انعطاف پذیری بالا و مقاومت بالا در برابر سایش، آنها را برای استفاده در کاربردهایی که نیاز به چسبندگی و دوام طولانی مدت دارند مناسب میکند.

انحلالپذیری

در برخی مواقع، گرانولهای پلی یورتان ترموپلاستیک را بعد از تولید، داخل حلالهای مخصوص حل میکنند که دیگر نیازی به ذوب شدن نداشته باشد و بعد از اعمال در سطح مورد نظر، خشک شده و کاملاً به سطح میچسبد. حلالهای مورد استفاده معمولاً استون، تولوئن و زایلن هستند. ترموپلاستیک پلییورتان به راحتی در حلالها حل نمیشود، زیرا جرم مولکولی آن بالا است. با این حال، میتوان از برخی حلالها برای نرم کردن پلییورتان ترموپلاستیک و تسهیل پردازش آن استفاده کرد.

این نکته را باید در نظر گرفت که استفاده از که حلالهایی مانند دیمتیل فرمآمید (DMF)، دی متیل سولفوکساید (DMSO)، تتراهیدروفوران (THF) میتوانند خطرناک باشند و ممکن است به تجهیزات تخصصی و پروتکلهای ایمنی نیاز داشته باشند. علاوه بر این، استفاده از حلالها در پردازش ترموپلاستیک پلییورتانها معمولاً سازگار با محیط زیست نیست و روشهای جایگزین مانند پردازش مذاب (اکستروژن یا قالبگیری تزریقی) ترجیح داده میشود.

روش پردازش، قالب گیری تزیقی یا اکستروژن

ترموپلاستیک پلییورتانها میتواند با استفاده از قالب گیری تزریقی که یک روش رایج برای تولید محصولات ترموپلاستیک پلییورتانها مانند قطعات خودرو، کفش و کالاهای مصرفی است پردازش شود. در این قسمت به بررسی مراحل قالب گیری تزیقی پرداخته میشود.

- مرحلهی اول آماده سازی: گلولههای ترموپلاستیک پلییورتان در قیف یا فر خشک میشوند تا رطوبت به طور کامل قبل از پردازش از بین برود. زیرا رطوبت باقیمانده باعث نقص در محصول و کاهش خواص مکانیکی آن میشود.

- مرحلهی دوم آماده سازی: گلولههای ترموپلاستیک پلییورتان به دستگاه قالب گیری تزریقی وارد میشوند که ترموپلاستیک پلییورتان را تا دما و فشار خاصی گرم و ذوب میکند. سپس ترموپلاستیک پلییورتان مذاب با استفاده از پیچ یا پیستون به داخل حفره قالب تزریق میشود.

- خنک سازی: برای جامد شدن و تثبیت شکل محصول، ترموپلاستیک پلییورتان مذاب در داخل قالب خنک میشود. محصول خنک شده از قالب جدا شده و سپس محصول خارج میگردد.

- تکمیل و پردازش: محصول نهایی ممکن است بسته به نیازهای کاربردی خاص، تحت فرآیندهای تکمیلی اضافی مانند جداسازی، یا پردازش سطح قرار گیرد.

قالبگیری تزریقی به کنترل دقیق دما، فشار و سرعت خنکسازی صحیح نیاز دارد تا از کیفیت محصول و خواص مکانیکی اطمینان حاصل شود. طراحی قالب نیز بسیار مهم است و باید به گونه ای طراحی شود که از ایراداتی مانند تاب خوردگی جلوگیری کند.

گردآوری و ترجمه: واحد تولید محتوای گروه صنعتی مکرر – نسیم مهین عبدالله زاده / محمدرضا کریمی

منابع:

- https://www.twi-global.com/technical-knowledge/faqs/what-is-a-thermoplastic

- https://byjus.com/question-answer/give-two-examples-of-thermoplastics-and-thermosetting-plastics

- https://www.vedantu.com/chemistry/thermoplastic-polymers

- https://tractus3d.com/materials/tpu

- https://omnexus.specialchem.com/selection-guide/thermoplastic-polyurethanes-tpu

- https://www.trenchlesspedia.com/definition/3306/thermoplastic-polyurethane-tpu

- https://kimpur.com/en/other-industries/tpu/

- https://www.lubrizol.com/Engineered-Polymers/About/What-is-TPU

- https://www.sciencedirect.com/science/article/pii/B9780884154976500310

- https://www.howtogeek.com/788342/what-is-thermoplastic-polyurethane-tpu/

- https://www.plasticomould.com/info/what-is-the-difference-between-tpu-and-pu-46104671.html

- https://www.fitmus-sport.com/whats-difference-tpu-versus-cpu-polyurethane/

- https://solutions.covestro.com/en/materials/thermoplastic-polyurethane

- https://www.xometry.com/resources/3d-printing/tpe-vs-tpu-3d-printing

- https://solutions.covestro.com/en/highlights/articles/theme/processing-technology/processing-of-tpu

- https://www.coperion.com/en/industries/chemicals/tpu

- https://www.cn-tpu.com/products/Thermoplastic-Polyurethane-TPU-Resin-For-Adhesive.html

- https://www.taiwanpu.com/en/product/TPU-Granules

- https://www.ky-plastics.com/tpu/tpu-granules-hardness-60a-64d.html

- https://www.chemexchemicals.com/chemical-supplier/thermoplastic-polyurethane-tpu/

- https://optinova.com/news/thermoplastic-polyurethane-tpu-the-basics/

- https://all3dp.com/1/flexible-filament-tpu-tpe-tpc-best-brands/

- https://blog.synthesia.com/en/thermoplastic-polyurethane-do-you-know-all-its-applications

- https://www.fortunebusinessinsights.com/thermoplastic-polyurethane-tpu-market-102389

- https://reuse.green/en/recycling-plastic-polymers-and-tpu/

- https://www.researchgate.net/publication/340642944_Polypropylenethermoplastic_polyurethane_blends_mechanical_characterizations_recyclability_and_sustainable_development_of_thermoplastic_materials

دیدگاهتان را بنویسید