تفاوت اسفنج و فوم سرد و فوم گرم

فهرست مطالب

اسفنج پلی یورتان چیست

اسفنجهای انعطاف پذیر پلی یورتان برای اولین بار در سال 1954 در اروپا تولید شدند. به طور کلی اسفنجها به دو دسته اسفنجهای سلولزی و اسفنجهای پلییورتانی تقسیم میشوند. اسفنجهای پلی یورتانی بر خلاف اسفنجهای سلولزی، مقاومت بالایی در برابر سایش و پارگی از خود نشان میدهند.

اسفنج پلی یورتان، یک اسفنج مصنوعی است که از ترکیب دو جزء ایزوسیانات TDI 80/20 (به عنوان هاردنر یا عامل پخت) و پلی الها به همراه عامل فوم زای آب و کاتالیزورها تولید میشوند. اسفنج پلی یورتان اغلب به صورت سلول باز میباشد. وزن سبک، انعطاف پذیری بالا، مقاومت خمشی، کششی وسهولت برش از ویژگیهای مهم اسفنج پلی یورتان میباشد.

کاربرد اسفنج پلی یورتان

-تولید تشک

– مبلمان

– وسایل بسته بندی

– اسفنج شست و شو و …

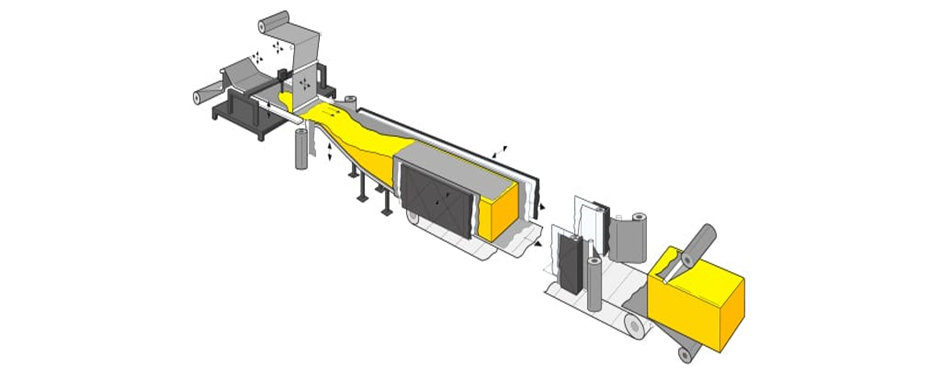

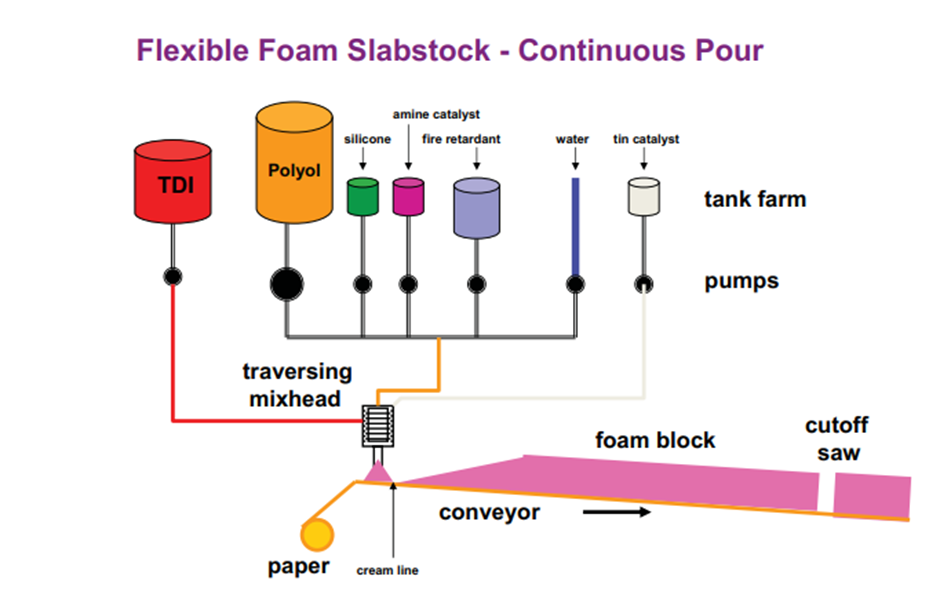

تولید اسفنجهای پلی یورتان

اسفنجهای پلی یورتان از طریق فرآیند تولید پیوسته اسلب استاک continuous slabstock تولید میشوند. در طی این فرآیند، اسفنج پلی یورتان ظرف مدت چند ثانیه پس از مخلوط کردن مواد روی یک نوار نقاله متحرک معمولا در مدت زمان کمتر از 3 دقیقه بالا میآید ، مواد در طول مسیر تونل به تدریج رشد کرده (معمولا تا 60 برابر حجم اولیه خود منبسط میشود)، سپس جامد شده و به صورت بلوک برش و آماده میگردد.

بلوکهای فوم معمولا در طولی بین 15 تا 120 متر بعد از پخت، بریده میشوند. سپس به صورت ورقی و به اندازههای سفارش داده شده حمل و بفروش میرسند. اسفنجها در دانسیتههای مختلف و در اصطلاح عمومی اسفنجهای چندکیلویی تولید میگردند که معمولا با رنگبندیهای مشخص در بازار معرفی میشوند. معمولا اسفنجها به صورت واحد سانتی متر در بازار بفروش میرسند. اکثر بلوکهای تولید شده چگالی بین 15-60 کیلوگرم بر متر مکعب دارند. نکته 1 : به علت بخارات سمی TDI ، در طی فرایند میبایست در محل تولید، سیستم تهویه تعبیه شود.

نکته 2 : نگهداری بلوکهای تولید شده در کارخانه باید به دقت و در دمای معین صورت پذیرد تا از آتش سوزی جلوگیری شود.

از مزیتهای این روش تولید، میتوان به استفاده از کمترین نیروی انسانی و حداقل نرخ تولید ضایعات اشاره کرد.

فوم سرد پلی یورتان چیست

فوم سرد پلی یورتان، از دسته فومهای انعطاف پذیر(flexible foam) میباشد. فوم پلی یورتان انعطاف پذیر (FPF) flexible polyurethane foam برای اولین بار در دهه 1940 توسعه یافت.

این فوم که به آن فوم HR (High Resilient) یا فوم پلی یورتان با قابلیت ارتجاعی بالا نیز گفته میشود به صورت سلول باز است. هوای موجود در میان سلولهای فوم در حرکت است و با اعمال فشار، این هوا در میان سلولها جابجا شده و بعد از برداشتن فشار به حالت اولیه خودش بر میگردد.

مواد اولیه تولید فوم سرد پلی یورتان

فومهای سرد پلی یورتان از ترکیب دو ماده ایزوسیانات و پلی ال حاصل میشوند. در ساخت این فوم بیشتر از متیلن دی فنیل دی ایزوسیانات (MDI) استفاده میشود که یک دی ایزوسیانات آروماتیک است. بعد از واکنش مواد اولیه فوم سرد، مرحله ریختن مواد فوم درون قالبها میباشد که یا به صورت دستی انجام میشود و یا از طریق دستگاههای تزریق صورت میگیرد.

ویژگیهای فومهای سرد پلی یورتان

- زمان قالب گیری سریعتر

- مقاومت بالا در برابر رطوبت و آب

- سهولت تولید به دلیل مصرف انرژی کم (عدم نیاز به کوره)

- حداقل ضایعات در زمان تولید

- دوام و طول عمر بالا

- انعطاف پذیری و خاصیت ارتجاعی بالا

کاربردهای فوم سرد پلی یورتان

- صندلیها

- وسایل نقلیه

- مبلمان

- پشتی سر و کمر و …

تولید فوم سرد پلی یورتان

جهت تولید این فوم، از دستگاه های تزریق High pressure و Low pressure استفاده میشود و نیازی به حرارت در کوره ندارد. برای رسیدن به پوسته بهینه فوم، دمای قالب در 50-65 درجه سلسیوس ثابت نگه داشته میشود قبل از اینکه مخلوط واکنش دهندهها تزریق شود. این دما از طریق گردش آب گرم در قالب به دست میآید. برای تمیز کردن هد دستگاه Low pressure میتوان از متیلن کلراید استفاده کرد.

مراحل تولید فوم سرد پلی یورتان

- قبل از تزریق مواد، سطح قالب واکس (release agent) زده شود.

- تزریق مواد اولیه به قالب آلومینیوم، که در دمای 50-65 درجه سلسیوس قرار دارد.

- زمان پخت فوم (6 تا 8 دقیقه)

- باز کردن قالب و تمیز کردن آن

- مرحله هواگیری

فناوری فوم قالبگیریشده پلی یورتان از نظر تکرارپذیری تولید و خواص، بسیار بهینه شده است. بر خلاف تولید فوم بلوکی، که در آن قطعات باید از یک بلوک بریده شوند. یکی از مزیتهای این روش حداقل نرخ تولید ضایعات میباشد.

فوم قالبی گرم پلی یورتان چیست

فوم گرم پلی یورتان، از دسته فومهای نرم و انعطاف پذیر است، اما نسبت به فومهای سرد، انعطاف پذیری و دانسیته کمتری دارد.

مواد اولیه در ساخت فوم قالبی گرم پلی یورتان مانند فوم سرد است در ساخت این نوع فوم، بعد از این که مواد درون قالب ریخته شد و درب قالب بسته شد و فوم بالا آمد، از دمای بالا برای پخت مرحله آخر و تکمیل واکنش استفاده میشود. در تولید فوم قالبی گرم پلی یورتان معمولا از تولوئن دی ایزوسیانات(TDI) استفاده میشود.

کاربردهای فوم قالبی گرم پلی یورتان

از کاربردهای این فوم میتوان به کالای خواب، ، صنایع بسته بندی و … اشاره کرد.

تولید فوم قالبی گرم پلی یورتان

فرایند پخت گرم در شرایط بدون فشار (فشار محیط) انجام میشود، همچنین نیازی به برش زدن ندارد. فوم تا رسیدن به درب قالب و پر کردن تمام حفره ها منبسط میشود. دریچههای موجود در درب قالب به فوم کمک میکند تا تمام حفرهها را پر کند. فوم از طریق دریچه ها بالا میرود و اصطلاحاً قارچ ایجاد میکند.

روش معمول تولید فوم قالبی گرم پلی یورتان

- قالب آلومینیوم (ضخامت دیواره 6-10mm ) و یا ورقههای سیاه استیل (1.5-2 mm) با مخلوط مواد واکنش دهنده در دمای 25- 40 درجه سلسیوس پر میشود.

- فوم به مدت 10 تا 14 دقیقه از طریق آون در دمای 180-300 درجه سلسیوس پخت میشود؛ سپس دمای قالب/محصول در حدود 100درجه سلسیوس ثابت نگه داشته میشود.

- در طی فرایند، تعداد زیادی از قارچ ها روی قالب تولید میشوند که در پایان، این قارچ ها باید با استفاده از براشینگ و یا هوای تحت فشار قبل از باز شدن قالب، خارج شوند.

- قالب در کوره هوای سرد خنک میشود تا در سیکلهای بعدی تولید مورد استفاده قرار گیرد.

مقایسه ویژگیهای فومهای گرم و سرد پلی یورتان

| فومهای گرم | فومهای سرد | |

| ایزوسیانات | 20/80 TDI | MDI |

| پلی ال وزن مولکولی | 2800-3500 اختیاری | 4500-6500 اختیاری |

| دمای پخت | 180-300 C0 | بدون نیاز به آون |

| پخت ثانویه | بله | خیر |

| دمای قالب هنگام ریختن | 25°C | 50-65°C |

| میزان انعطاف پذیری | انعطاف پذیری کمتر | انعطاف پذیری بیشتر |

| دانسیته فوم | 25-36کیلوگرم/متر مکعب | 50-55کیلوگرم/متر مکعب |

گردآوری، ترجمه و تالیف: واحد تولید محتوای گروه صنعتی مکرر – نسیم مهین عبدالله زاده

منابع:

نظرات (1)

بسیار عالی جامع و مختصر متشکرم