رزین اپوکسی

فهرست مطالب

تاریخچه رزین اپوکسی

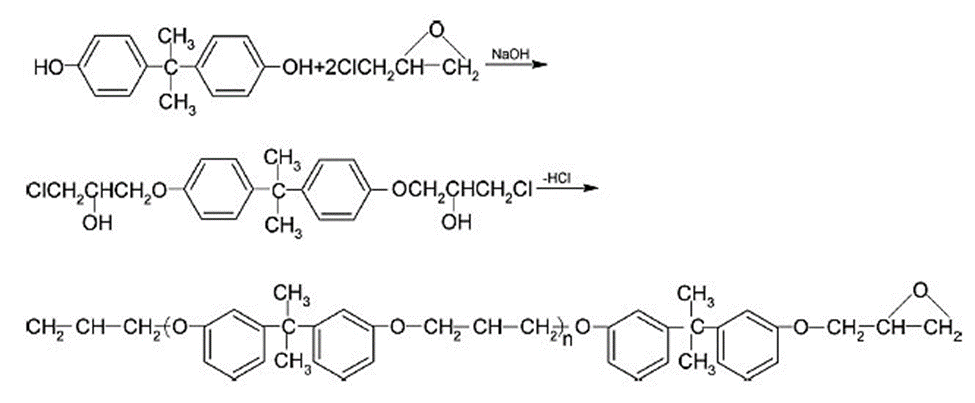

از نظر تاریخی، شناخت اپوکسیها به سال 1891 برمیگردد. در اواخر 1930، دو محقق، رزین اپوکسی را از واکنش بین بیسفنول A و اپیکلروهیدرین سنتز کردند و اولین رزین اپوکسی تجاری که همان دی گلیسیدیل اتر بیسفنول آ بود حاصل شد.

اولین اپوکسیها، جامدات کهربایی رنگ بودند که بعد از آن در مدت زمان بسیار کوتاه به صورت چسب در دسترس قرار گرفتند.

رزین اپوکسی به دلیل استحکام بالا، تطبیق پذیری و چسبندگی عالی به انواع سطوح، در کاربردهای مختلف مثل پوششها، رزینهای عایق الکتریکی، ریخته گری، کامپوزیتها و غیره مقبولیت بالایی به دست آورد.

رزین اپوکسی چیست

اکثر رزینهای اپوکسی، از مشتقات نفتی حاصل میشوند که رایجترین آنها توسط بیس فنول A و اپی کلروهیدرین سنتز میشود. اپوکسی یا پلی اپوکساید، گروه مهمی از پلیمرهای ترموست است که در صنعت مدرن جایگاه ویژه ای دارد.

رزین اپوکسی ترموست به دلیل میزان بالای اتصالات عرضی که منجر به استحکام بالا میشود، برای کاربردهای مختلف قابل تطبیق میباشد. رزینهای اپوکسی دسته ای از پیش پلیمرها و پلیمرهای حاوی بیش از یک گروه اپوکسید هستند.

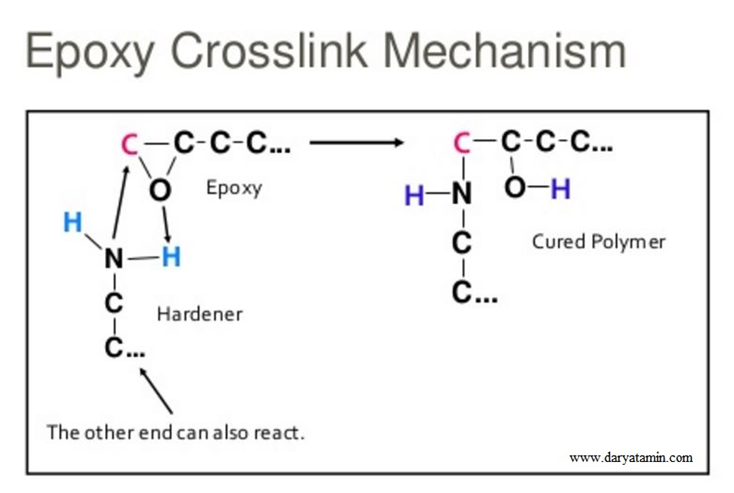

از طریق انجام فرایند curing(پخت)، رزین اپوکسی با سایر مواد شیمیایی واکنش میدهد. خواص مکانیکی و مقاومتی منحصر بفرد اپوکسیها منجر به کاربرد آنها در شاخههای مختلف علوم گردیده است.

رزین اپوکسی چگونه تولید میشود

رزین اپوکسی به صورت دو جزئی از طریق ایجاد پیوند عرضی با مواد شیمیایی دیگری که هاردنر نامیده میشوند تولید میشود. از رایجترین موادی که به عنوان هاردنر استفاده میشود میتوانیم به پلی آمینها و آمینوآمیدها اشاره کنیم.

در اثر افزودن هاردنر به رزین اپوکسی و انجام فرایند پخت، رزین اپوکسی به یک پلیمر ترموست، سخت و چسبنده تبدیل میشود.

رزین اپوکسی به صورت تک جزئی، از رزین اپوکسی یا ترکیب انواع مختلف رزین اپوکسی از طریق واکنش هوموپلیمریزاسیون کاتالیزوری( homopolymerisation catalytic) تولید میشود. بسته به نوع واکنشی که برای تولید رزین اپوکسی استفاده میشود. رزینهای اپوکسی متنوعی سنتز میشود.

طول زنجیره مولکولی و درجه خلوص مربوط به مواد مورد استفاده، کاربردهای رزین اپوکسی را تخمین میزند.

انواع رزین اپوکسی

رزینهای اپوکسی در دو دسته اصلی گلیسیدیل یا غیر گلیسیدیل قرار میگیرند. رزینهای گلیسیدیل در سه دسته گلیسیدیل اتر، گلیسیدیل استر و گلیسیدیل آمین طبقه بندی میشوند. رزینهای غیر گلیسیدیل در دو دسته آلیفاتیک یا سیکلو آلیفاتیک طبقه بندی میشوند. بیسفنول و نوولاک که از دسته اپوکسیهای گلیسیدیل اتر میباشند معمولا بیشترین کاربرد را دارند.

- رزینهای اپوکسی بیس فنول آ

رزین اپوکسی بیس فنول آ دی گلیسیدیل اتر (DGEBA) که رایجترین اپوکسی تجاری است، در اثر واکنش بین اپی کلروهیدرین و بیس فنول آ در حضور یک کاتالیزور بازی، تولید میشود.

- رزینهای اپوکسی آلیفاتیک

این دسته از رزینهای اپوکسی در نتیجه اپوکسیداسیون پیوند دوگانه یا واکنش با اپی کلروهیدرین تولید میشوند.

- رزینهای اپوکسی سیکلو آلیفاتیک

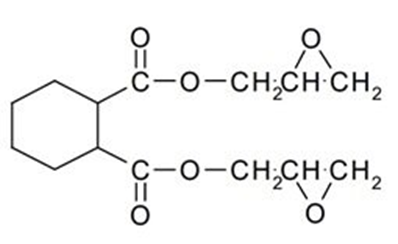

اپوکسیدهای سیکلوآلیفاتیک دارای یک یا چند حلقه آلیفاتیک میباشند. ساختار آلیفاتیک، میزان اُکسیران بالا و عدم وجود کلر باعث میشود سطوح پایین ویسکوزیته، مقاومت در برابر آب، ثابت دی الکتریک پایین و TG(دمای انتقال شیشه ای) بالایی داشته باشند.

از رزینهای اپوکسی سیکلوآلیفاتیک غالبا برای ساخت کامپوزیتهای تقویت شده با الیاف استفاده میشود که دمای انتقال شیشه ای بالا (حدود 200 درجه سلسیوس) دارند.

از مهمترین مزایای رزینهای سیکلوآلیفاتیک میتوانیم به مقاومت حرارتی بالا، مقاومت در برابر اشعه فرابنفش و عملکرد مناسب برای عایق الکتریکی اشاره کنیم.

دی گلیسیدیل استر هگزا هیدروفتالیک اسید یکی از رزینهای اپوکسی سیکلوآلیفاتیک مهم و پرکاربرد است.

- رزینهای اپوکسی نوولاک

این دسته از رزینهای اپوکسی در اثر واکنش بین بیس فنول آ و فرمالدهید، تولید میشوند.

واکنش اپی کلروهیدرین و نوولاک منجر به تشکیل نوولاکها با باقی مانده ترکیبات گلیسیدیل از جمله اپوکسی فنول نوولاک (EPN) میشوند.

عدم وجود ترکیبات آلی فرار، استحکام پیوندی و چسبندگی بالا، دوام و طول عمر بالا، ایجاد پوششهای محافظتی قوی از ویژگیهای مهم رزینهای اپوکسی نوولاک است.

- رزینهای اپوکسی هالوژنه

این دسته از رزینهای اپوکسی شامل مخلوطی از رزینهای حاوی برم یا فلوئور است.

- رزین اپوکسی بیس فنول آ برم دار، برای مقاومت در برابر شعله و کاربردهای الکتریکی مناسب میباشد. تولید این رزینها به دلیل هزینه بالا و TG پایین محدود است.

- رقیق کنندههای رزین اپوکسی

رقیق کنندههای رزین اپوکسی، شامل واکنش گلیسیلاسیون الکلهای آلیفاتیک یا پلی الها میباشد. مواد تولید شده در نتیجه چنین فرایندهایی ممکن است تک عملکردی (مانند دو دکانول گلیسیدیل اتر)، یا دو عملکردی مانند ( بوتان دی ال دی گلیسیدیل اتر)، یا چند عملکردی مانند (تری متیل پروپان تری گلیسیدیل اتر) باشند.

- رزینهای اپوکسی گلیسیدیل آمین

این دسته از رزینها عملکرد بسیار خوبی دارند و در اثر واکنش بین آمینهای آروماتیک و اپی کلروهیدرین تولید میشوند. در دمای اتاق، ویسکوزیته کمی دارند و نسبت به رزینهای اپوکسی نوولاک، راحتتر تولید میشوند.

از مزایای استفاده از رزین اپوکسی میتوانیم به مقاومت مکانیکی بالا، دوام و ماندگاری بالا، مقاومت حرارتی بالا، مقاومت الکتریکی بالا، مقاومت شیمیایی بالا، مقاومت بالا در برابر اشعه فرابنفش، چسبندگی بالا به بسترهای مختلف (فلز، چوب، شیشه، پلاستیک، بتن و…) اشاره کنیم.

انواع هاردنر اپوکسی

همان طور که میدانیم سیستمهای رزین اپوکسی از دو قسمت “A” و “B” تشکیل شده اند. قسمت B، به عنوان “سخت کننده” یا هاردنر شناخته میشود.

عامل پخت، مسئول واکنش با گروههای اپوکسی موجود در سمت رزین اپوکسی A”” است. واکنش عوامل پخت با رزینهای اپوکسی منجر به ایجاد مواد سخت و ترموست میشود. از این مواد ترموست به عنوان پوشش و اجزای سازنده در محصولاتی مانند چسبها یا کامپوزیتها استفاده میشود.

به عنوان مثال از فنل گلیسیدیل اترها، گلیسیدیل آمینهای آروماتیک و سیکلوآلیفاتیک در ساخت کامپوزیتها استفاده میشود.

نوع عامل پخت رزین اپوکسی بر روی ویژگیهای پخت یک سیستم رزین اپوکسی و عملکرد نهایی آن تأثیرگذار است. در بخش بعدی به بررسی عوامل پخت همراه با مزیتهای هر کدام از آنها میپردازیم:

-آمینهای آلیفاتیک

از مزایای استفاده از آمینهای آلیفاتیک میتوانیم به واکنش پذیری بالا، مقاومت حرارتی بالا، انجام فرایند پخت در دمای اتاق، تولید رزینهای بسیار قوی با استحکام و دوام بالا، عدم خروج ترکیبات آلی فرار طی پخت، مقاومت بالا در برابر قلیاها، اسیدهای غیر آلی، آب و حلالها و سمیت پائین اشاره کنیم.

-پلی آمیدها

از مزایای استفاده از پلی آمیدها میتوانیم به انجام فرایند پخت در دمای اتاق یا کمتر، مقاومت بالا در برابر اسیدها، مقاومت بالا در برابر رطوبت و آب، مقاومت بالا در شرایط جوی مختلف و داشتن سختی در عین انعطاف پذیری اشاره کنیم. بیشترین کاربرد پلی آمیدها در چسبها، پوششها (پوششهای دریایی) و صنایع نفت، گاز میباشد.

- آمینهای سیکلو آلیفاتیک

از مزایای استفاده از آمینهای سیکلوآلیفاتیک میتوانیم به مقاومت بالا در برابر رطوبت و آب، مقاومت شیمیایی بالا، مقاومت در برابر ضربه ( به دلیل ساختار حلقه ای)، مقاومت دمایی بالا، ایجاد رزینهای شفاف و یکنواخت، عدم ایجاد زردی، عدم ایجاد ترکیبات آلی فرار و ویسکوزیته کم اشاره کنیم.

- بیشترین کاربرد آمینهای سیکلوآلیفاتیک در پوششها، چسبها و کامپوزیتهاست.

-آمینهای آروماتیک

از مزایای استفاده از آمینهای آروماتیک میتوانیم به مقاومت حرارتی بیشتر از آمینهای آلیفاتیک، خاصیت بازی ضعیفتر نسبت به آمینهای آلیفاتیک، مقاومت مکانیکی بالا، مقاومت الکتریکی بالا، مقاومت شیمیایی در برابر قلیاها و حلالها اشاره کنیم.

-انیدریدها

از مزایای استفاده از انیدریدها میتونیم به مدت زمان پخت زیاد، خواص مکانیکی و الکتریکی بسیار بالا، وجود مقادیر کم از ترکیبات آلی فرار و سمیت کم، کاهش ویسکوزیته بعد از مخلوط شدن با رزین، قابلیت اصلاح با افزودنیها و مقرون به صرفه بودن اشاره کنیم. (بیشترین کاربرد انیدریدها در مواد عایق الکتریکی است)

-ایمیدازولها

از مزایای استفاده از ایمیدازولها میتوانیم به سرعت پخت بالا، مقاومت حرارتی و شیمیایی بالا اشاره کنیم. بیشترین کاربرد ایمیدازولها در صنایع الکترونیکی است.

-اسیدهای لوئیس

از مزایای اسیدهای لوئیس میتوانیم به سرعت پخت بالا، انجام فرایند پخت در دمای محیط و قابلیت استفاده به عنوان کاتالیزور پلیمریزاسیون اشاره کنیم.

باید به این نکته توجه داشته باشیم که دمای اپوکسی تاثیر بالایی در مدت زمان پخت دار، هر چی دما بیشتر باشد، سرعت پخت نیز بیشتر میشود. سه عامل مهم دمای محیط، دمای سطحی که اپوکسی بر روی آن اعمال میشود و گرمای ایجاد شده توسط اپوکسی در زمان پخت را باید در نظر بگیریم.

ایجاد انعطاف پذیری در سیستمهای رزین اپوکسی، مقاومت در برابر مواد شیمیایی، مقاومت در برابر حرارت و دمای بالا، مقاومت بالا در برابر حلالها، عدم نیاز به انرژی حرارتی برای گرم کردن چسب یا محل اتصال، سمیت کمتر و مقرون به صرفه بودن از مزایای کلی عوامل پخت میباشد.

گردآوری، ترجمه و تالیف: واحد تولید محتوای گروه صنعتی مکرر – نسیم مهین عبدالله زاده

منابع:

- https://www.coppsindustries.com/different-types-epoxy-resins

- https://uk.rs-online.com/web/generalDisplay.html?id=ideas-and-advice/epoxy-resin-guide#What_is_Epoxy_Resin

- https://omnexus.specialchem.com/selection-guide/epoxy-resin

- https://www.corrosionpedia.com/definition/2558/polyamide-epoxy

- https://www.gabrielchem.com/huntsman-products-faq/epoxy-curing-agent-types-and-applications

- https://www.bansaltrading.com/epoxy-curing-agents

دیدگاهتان را بنویسید