ادتیو رنگ (افزودنی رنگ)

فهرست مطالب

علاوه بر رزین، حلال و پیگمنت که سه جز اصلی تشکیل دهندهی رنگ هستند، جز دیگری به نام افزودنی رنگ یا ادتیو رنگ (additive) نیز در ترکیب آنها وجود دارد که معمولا مقدار آن بین 0.01 تا 1 % متفاوت است. ادتیوها با اهداف گوناگونی به رنگ اضافه میشوند و علی رغم مقدار بسیار کم در رنگ، تأثیر مهمی در خواص رنگهای مایع و همچنین فیلم رنگی پخته شده میگذارند. در حالت کلی ادتیو به منظور غلبه بر مشکلات سیستم رنگ از جمله کف و لخته شدن و … و یا جهت فراهم کردن خصوصیات ویژه برای رنگ از جمله بهبود ترشوندگی بستر، مقاومت در برابر آتش و بهبود عملکرد کلی به رنگ افزوده میشود.

در گذشته، ادتیوها از ابتدا وارد فرمولاسیون رنگ نمیشدند و به عنوان جز ثانویه به کار گرفته میشدند. اما امروزه، این روند تغییر کرده و در بسیاری از مواقع از همان ابتدا به عنوان یکی از اجزای اصلی فرمولاسیون پوششها به کار گرفته میشوند. در واقع میتوان گفت برای رسیدن به بالاترین کیفیت، ادتیوها جزیی جدا نشدنی از فرمولاسیون پوششها هستند.

بهترین حالت این است که ادتیوها را برا اساس عملکردشان تقسیم بندی کنیم. در زیر به تعدادی از انواع گوناگون ادتیوها اشاره شده است:

- ضد رسوب

- شتاب دهنده

- دیسپرس کننده

- ضد کف

- آنتی یو وی

- همتراز کننده سطح

- افزایش دهنده چسبندگی

دیسپرس کننده (Dispersant)

بسیاری از صنایع، از رنگ و پوشش گرفته تا کاغذ و سرامیک، با دوغاب و یا محیطی سر و کار دارند که ذرات جامد در آن پراکنده شدهاند. از این رو پخش یکنواخت ذرات در کل دوغاب مسئلهای حائز اهمیت است که بر کیفیت محصول نهایی تأثیر گذار میباشد. بدین منظور میتوان از مادهای به نام دیسپرس کننده یا پخش کننده استفاده کرد. دیسپرس کنندهها نوعی مواد افزودنی هستند که با پراکندگی یکنواخت ذرات جامد مانند پیگمنتها درون دوغاب، به کاهش ویسکوزیته، افزایش پایداری (جلوگیری از ته نشینی یا جمع شدن ذرات جامد) یا افزایش غلظت کمک کرده و در نتیجه کارایی فرآیند پراکندگی را بهبود میبخشند.

دیسپرس کنندهها به طور گستردهای به دو دستهی کلی دیسپرس کننده با وزن مولکولی بالا و دیسپرس کننده با وزن مولکولی پایین تقسیم میشوند.

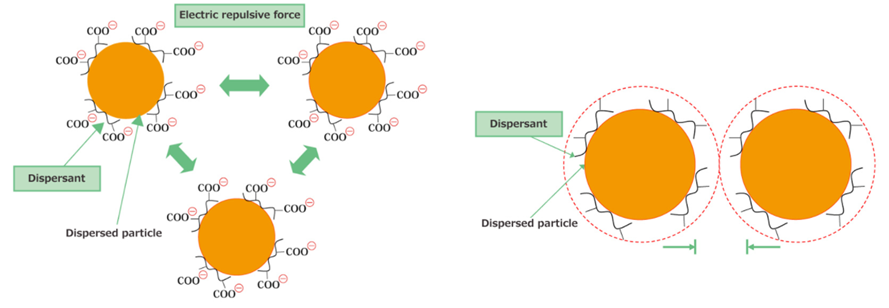

همانطور که در شکل دیده میشود، دیسپرس کنندههای با وزن مولکولی بالا روی سطح ذرات جامد جذب میشوند و از طریق دافعه استریک یا الکترواستاتیک، آنها را پراکنده میکنند تا از تجمع مجدد آنها جلوگیری شود.

در مقابل، دیسپرس کننده با وزن مولکولی پایین به طور چشمگیری کشش سطحی بین ذرات جامد و حلال را کاهش میدهد. این کشش سطحی کاهش یافته، خیس شدن ذرات جامد با محیط را بهبود بخشیده و اثر پراکندگی را مهار میکند. استفاده ترکیبی از هر دو نوع دیسپرس کننده با وزن مولکولی کم برای کمک به پراکندگی و دیسپرس کننده با وزن مولکولی بالا برای جلوگیری از تجمع مجدد ذرات پراکنده، نیز کاملاً رایج است.

در صنعت رنگ و پوشش از دیسپرس کننده های مختلفی استفاده میشود که به عنوان نمونه میتوان از کلسیم کربنات، تیتان، کائولین، خاک رس، کربن سیاه و … نام برد. به طور کلی این دیسپرس کننده ها در پوششهای پودری، رنگهای صنعتی، رنگ چوب، رنگ و رویه کاری مخصوص اتومبیل، جوهر چاپ و … کاربرد دارند.

ضدکف (Anti-foam)

کف یا فوم پراکندگی گاز در مایع است که در بسیاری از فرایندها و صنایع از جمله خودرو سازی، ساختمان سازی، صنایع غذایی و نوشیدنی، کاغذ سازی، و به ویژه صنعت رنگ و پوشش و… تولید میشود و در عین حال باعث بروز مشکلات متعددی از جمله افزایش زمان فرایند، کاهش کارایی سیستم، و افزایش هزینه میگردد. از این رو تولیدکنندگان همواره به دنبال یافتن راه حلی برای رفع این مشکل بوده اند. یکی از بهترین گزینه ها استفاده از مادهای به نام ضد کف یا آنتی فوم است.

ضد کف یک افزودنی رنگ شیمیایی است که میتواند از تشکیل کف جلوگیری کند. ضدکف با ایجاد بیثباتی موجب از بین رفتن حباب های کف شده و در نهایت محصولی مناسب ارائه میدهد. انواع مختلفی از ضد کفها شامل ضدکف های سیلیکونی، پایه حلال، پایه آب، پلیمری و … وجود دارد که بنابر نوع رنگ (رنگ پایه آب و یا رنگ پایه حلال) باید ضد کف مناسب انتخاب شود تا بالاترین کارایی را ارائه دهد.

برای کسب اطلاعات بیشتر درباره ضد کف میتوانید به این مقاله مراجعه کنید.

شتاب دهنده (Accelerator)

شتاب دهنده در حقیقت نوعی کاتالیست است که واکنش اتصالات عرضی را در روند تولید پوششها آغاز کرده و همانطور که از نام آن مشخص است به سرعت واکنش، شتاب میبخشد. شتاب دهنده همچنین زمان خشک شدن پوشش را کاهش میدهد، بدون آن که خود به طور شیمیایی در فرایند شرکت کند. به دلیل سرعت یافتن واکنش کاتالیستی، در طول فرایند حرارتی ایجاد میشود که همین حرارت به خشک شدن و پختن سریع پوشش بخصوص در فصلهای سرد سال کمک میکند.

این دلیلی است که نشان میدهد چرا شتاب دهندهها باید در طول فرایند افزوده شوند نه در مرحلهی ذخیره سازی. باید به این نکته توجه داشت که استفاه بیش از اندازه از شتاب دهندهها ممکن است از همترازی رنگ جلوگیری کرده و در نهایت موجب ایجاد ترک شود. انواع مختلفی از شتاب دهندهها در صنعت رنگ و پوشش مورد استفاده قرار میگیرد که به عنوان نمونه میتوان از آمینها، اورگانومتالیکها، اسیدها و نمک های فلزی نام برد.

شتاب دهنده علاوه بر صنعت پوشش میتواند در فرایندهای دیگری از جمله تولید فوم پلی یورتان مورد استفاده قرار گیرد که در این حالت سرعت واکنش ژل شدن را افزایش میدهد و همچنین موجب بهبود خواص مکانیکی فوم ها نیز میشود.

شتاب دهنده پلی یورتان یکی از محصولات شرکت مواد مهندسی مکرر است.

هم سطح کننده (Surface leveling)

یکی از معضلاتی که امروزه صنعت رنگ با آن مواجه است مقاومت کم در برابر عوامل بیرونی از جمله گرد و غبار، و همچنین عدم یکنواختی سطح است که نه تنها تأثیر بسزایی بر ظاهر رنگ بخصوص در رنگ اتومبیل و رنگهای دکوراتیو دارد بلکه بر کیفیت و پایداری نهایی رنگ نیز اثر میگذارد. برای رفع این مشکل از نوعی ادتیو به نام هم سطح کننده استفاده میشود.

هم سطح کننده ممکن است با نامهای دیگری از جمله یکنواخت کننده سطح و یا حتی همتراز کننده نیز شناخته شود. استفاده از همتراز کننده سطح همچنین از بروز مشکلاتی از جمله اثر پوست پرتغالی (Orange peel)، چشم ماهی (Fisheye)، سینه دادن، ایجاد حفره و … که معمولا در اثر تفاوت بین کشش سطحی فیلم رنگ و بستر زیرین ایجاد میشود، جلوگیری میکند.

در حقیقیت یکنواخت کنندهی سطح بر روی کشش سطحی و میزان روان شوندگی رنگ اثر میگذارد و مانند سایر ادتیوهای رنگ انواع مختلفی از جمله پلیمری، سیلیکونی، غیر سیلیکونی، حلال و… دارد که بسته به ماهیت رنگ انتخاب و مورد استفاده قرار میگیرد.

ضد رسوب (Anti-fouling)

به مرور زمان ممکن است رنگ یا پوشش حالت دوفازی به خود بگیرد و بخشی از اجزای تشکیل دهندهی آن مانند پیگمنت و یا فیلر ته نشین شوند. این مسئله هم بر ظاهر و هم بر کیفیت رنگ اثر میگذارد. از این رو باید دنبال یافتن راهی برای حل این مشکل بود. یکی از موثرترین راهکارها استفاده از مادهای به نام ضد رسوب و یا ضد ته نشینی است. ضد رسوب نوعی ادتیو است که مانع از دوفازی شدن انواع رنگها از جمله رنگهای پلی استری، آلکیدی، اکریلیکی، رنگهای ضد خوردگی، رنگهای مخصوص جاده، جوهر و… میگردد. از دیگر کاربردهای ضد ته نشینی میتوان به چسب، درزگیرها، لوازم آرایشی و… نیز اشاره کرد.

افزایش دهنده چسبندگی (Increase adhesion / Adhesion promoter)

چسبندگی به عنوان میزان مقاومت رنگ و پوشش در برابر جدا شدن از بستر تعریف میشود که به عوامل مختلفی از جمله چسبندگی مکانیکی، مکانیسمهای فیزیکی، شیمیایی و ترمودینامیکی که در سطح مشترک فیلم رنگ و بستر رخ میدهد، بستگی دارد. ماده ای که به منظور بهبود چسبندگی رنگ به سطح زیرین مورد استفاده قرار میگیرد، افزایش دهنده چسبندگی نام دارد. در صورت عدم استفاده از این ماده، خواص پوشش ممکن است عملکرد کافی را ارائه ندهد. انواع مختلفی از افزایش دهندههای چسبندگی رنگ وجود دارند و هر کدام ویژگیهای منحصر به فرد خود را دارند که به عنوان نمونه میتوان از سیلانها، اورگانومتالیکها، پلی الفینهای کلرینه، فسفات، سیلیکون و … نام برد.

از خصوصیات این نوع از ادتیوها میتوان به سازگاری با انواع رزینها و چسبندگی خوب به پلیمرها اشاره کرد. شرکت مواد مهندسی مکرر ادتیو افزایش دهنده چسبندگی را ارائه میدهد.

آنتی یو وی (Anti-UV)

پوششها و رنگهایی که در فضای بیرونی استفاده میشوند مانند رنگ صندلیهای استادیوم و یا رنگهای ساختمان ممکن است با گذشت زمان و با قرار گرفتن در معرض تابش خورشید و اشعه UV کیفیت و کارایی خود را از دست داده و همچنین تغییر رنگ داده و زرد شوند. این مسئله بر خواص فیزیکی و استحکام و مقاومت رنگ نیز تأثیر گذار است.

یکی از بهترین راه حلهایی که برای رفع این مشکل وجود دارد استفاده از مواد ضد اشعه UV یا همان آنتی یووی است. آنتی یووی که در صنعت رنگ استفاده میشود در حقیقت نوعی ادتیو است که مقاومت پوشش را بهبود بخشیده و از زرد گرایی، ترک خوردگی و یا کاهش براقیت پوشش جلوگیری میکند و از این طریق عمر رنگ نیز افزایش مییابد. استفاده از ضد اشعه میتواند مقاومت رنگ در برابر شرایط آب و هوایی را نیز بهبود ببخشد. از جمله کاربردهای ضد اشعه میتوان رنگهای اتومبیل، رنگهای صنعتی، پوشش رویی کویلها، وارنیشها، رنگهای مخصوص چوب و طیف وسیعی از پوششها شامل بایندرهای پلی یورتانی، آکریلیکی، آلکیدی و… را نام برد.

گردآوری و ترجمه: واحد تولید محتوای گروه صنعتی مکرر

منابع:

دیدگاهتان را بنویسید