رزین ارتوپدی پلی یورتان

فهرست مطالب

تاریخچه رزین ارتوپدی

در روزگاران گذشته، مهمترین روش محافظت و نگهداری از شکستگی استخوانهای بدن، استفاده از آتلها و وسایلی بود که عضو مورد نظر را بدون حرکت نگه میداشتند. به عنوان مثال، مصریان باستان از آتلهای ساخته شده از پوست پیچیده شده در کتان و یا پارچههای سخت مومیایی شده برای تثبیت شکستگیها استفاده میکردند.

هندوهای باستان از آتلهای بامبو، یونانیان باستان از موم و رزین برای ایجاد باندهای سخت شده و پزشکان عرب از آهک به دست آمده از پوستههای دریایی و آلبومین سفیده تخم مرغ برای سخت کردن بانداژ استفاده میکردند. در دوران قرون وسطی نیز اروپاییها، از قالبهای ساخته شده از سفیده تخممرغ، آرد و چربی حیوانی بهره میبردند.

اما مهمترین روش برای بهبود شکستگیها، استراحت در بستر و محدودیت فعالیت بود. از این رو، جست وجوی روشی سادهتر همراه با مدت زمان کمتر جهت بهبود شکستگیها، منجر به ساخت اولین پانسمان مدرن شد که ابتدا با نشاسته و سپس با گچ پانسمان سخت میشد.

در همین زمان، یک روش بهبود یافته توسط لویی جوزف ستین (Louis Joseph Seutin) (1793-1865) معرفی شد، که شامل آتلهای مقوایی و بانداژهایی بود که در محلول نشاسته آغشته شده و خیس میشد. این پانسمانها، بسته به دما و رطوبت محیط به دو تا سه روز برای خشک شدن نیاز داشتند از این رو جهت کاهش مدت زمان خشک شدن، وِلپو (Velpeau) جایگزینی دکسترین (که از هیدرولیز نشاسته یا گلیکوژن حاصل میشود) را به جای نشاسته معرفی کرد که با استفاده از این روش، مدت زمان خشک شدن به شش ساعت کاهش پیدا کرد.

تکنیک لویی جوزف ستین (Louis Joseph Seutin) برای استفاده از نشاسته، اساس استفاده از گچ پانسمان پاریس ( plaster of paris) را تشکیل داد.

آتلهای شکسته بندی در گذشته، اغلب به صورت لایهای از گچ برای تثبیت، نگهداری و پوشش ساختارهای آناتومیک (استخوانهای شکسته) در جای خود تا زمانی که بهبود پیدا کنند استفاده میشد.

باندهای شکسته بندی، معمولا شامل یک نوار پنبهای بوده که با گچ کلسینه شده یا گچ پاریس (plaster of paris) ساخته میشدند. این ماده، پس از خیس شدن سخت میشد یعنی در واقع با اضافه کردن آب، فرم محلولتر سولفات کلسیم به شکل نسبتا نامحلول باز میگشت و گرما تولید میشد.

2 (CaSO4·½ H2O) + 3 H2O → 2 (CaSO4.2H2O) + Heat

تثبیت و استحکام نسبی گچ اصلاح نشده حدود 10 دقیقه طول میکشید و بعد از گذشت 45 دقیقه، فرایند تکمیل میگشت و بعد از گذشت 72 ساعت کاملا خشک میشد.

از معایب این روش گچ گیری سنتی میتوان به موارد زیر اشاره کرد:

- ایجاد عوارض پوستی از جمله زخم، عفونت، بثورات پوستی، خارش، سوختگی و واکنشهای آلرژیک

- وزن سنگین (محدودیت حرکت مخصوصا در کودکان)

- عدم مقاومت در برابر آب و رطوبت

- عدم انتقال اشعه ایکس جهت عکسبرداری

- نفوذپذیری کم هوا

به دلیل محدودیتهای ذکر شده، جراحان از نوع دیگری از مواد به عنوان آتل استفاده کردند. یکی از مواد پلاستیکی که در ابتدا به دست آمد، گوتاپرچا (Gutta-percha) بود که از لاتکس درختان موجود در مالایا بهدست میآمد. این ماده شبیه لاستیک بود، اما حاوی رزینهای بیشتری بود که هنگام خشک شدن، سخت و بیانعطاف بود و در زمان گرم شدن، نرم و قابل انعطاف میشد.

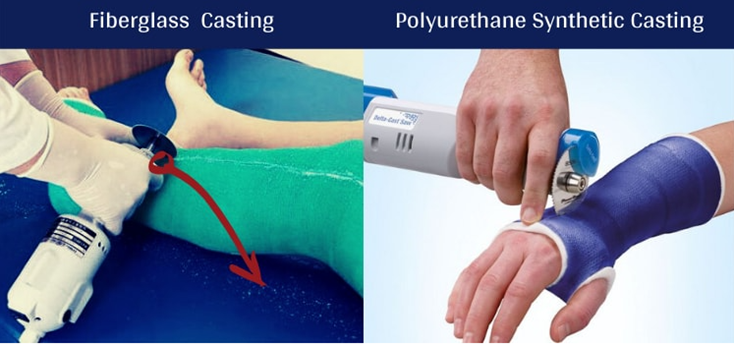

در سال 1851 اوترهوون (Utterhoeven)، استفاده از آتلهای ساخته شده از این ماده را برای درمان شکستگیها معرفی کرد. در دهه 1970، توسعه نوار قالبگیری فایبرگلاس، امکان تولید قالبی را فراهم کرد که سبکتر و بادوامتر از گچگیری سنتی بود. در دهه 1990، نوارهای قالب گیری فایبرگلاس، با خاصیت ضد آب معرفی شدند که زمان خشک شدن بسیار بالایی داشتند.

رزین ارتوپدی پلی یورتان

اولین باند قالب گیری سنتزی، بر پایه فایبرگلاس بود که بعد از آن یک باند سنتزی قالب گیری پیشرفتهتر بر پایه رزین پلییورتان ساخته شد. باندهای ارتوپدی پلی یورتان، شامل باند فایبرگلاس بافته شده یا پارچه پلی استر آغشته به رزین پلی یورتان فعال شده با آب میباشد که جهت تثبیت شکستگی استفاده میشود.

باند فایبرگلاس، از پلاستیک تقویت شده با الیاف شیشه تشکیل شده است که در زمان برش، ذرات فایبرگلاس میتوانند باعث تحریک چشم، پوست و ریه بیمار و پزشک شوند در حالی که باند ارتوپدی بر پایه رزین پلی یورتان، مانند فایبرگلاس شکننده نیست و در هنگام برش هیچ گونه گرد و غباری ایجاد نمیکند و خاصیت ارتجاعی و سازگاری بیشتری دارد و در نتیجه، به راحتی اعمال میشود.

رزین ارتوپدی پلی یورتان، شامل یک سیستم دو جزئی متشکل از یک رزین و یک سخت کننده می باشد. این دو جزء، دی ایزوسیاناتها و پلی اُلها میباشند. هنگامی که این اجزا با یکدیگر مخلوط میشوند، تحت یک واکنش شیمیایی به نام پلیمریزاسیون قرار میگیرند که منجر به تشکیل یک پیوند قوی و بادوام میشود.رزین ارتوپدی پلی یورتان، اغلب به گونهای طراحی میشود که خواص ویژه ای برای کاربردهای ارتوپدی مانند استحکام بالا، انعطافپذیری و مقاومت در برابر تنش و سایش ارائه دهد.

همان طور که گفته شد، باندهای ارتوپدی پلی یورتان، معمولا از نوارهای فایبرگلاسی ساخته شدهاند که به رزین ارتوپدی پلی یورتان آغشته شده و از طریق تماس با آب یا رطوبت، سخت میشوند. در واقع آب، به عنوان فعال کننده پلی یورتان عمل میکند. زمان مورد نیاز برای پخت (سخت شدن)، حدودا پنج دقیقه و پخت کامل حدود بیست دقیقه می باشد.

الیاف مورد استفاده در این فرآیند، میتواند شامل موادی مانند الیاف کربن، شیشه، یا حتی الیاف طبیعی باشد. این الیاف، استحکام و تقویت ماده کامپوزیت نهایی را فراهم میکند. انتخاب الیاف به کاربرد ارتوپدی مورد نظر بستگی دارد.

فرآیند اشباع یا آغشته سازی، شامل اشباع باند فایبرگلاس با رزین پلی یورتان است که از طریق تکنیکهایی مانند غوطهور کردن یا استفاده از اسپری حاصل میشود. هدف از این کار، حصول اطمینان از پر شدن شکاف بین الیاف، توسط رزین پلی یورتان میباشد که منجر به تشکیل یک ساختار کامپوزیتی قوی و منسجم میگردد.

زمانی که الیاف به رزین ارتوپدی پلی یورتان آغشته میشود، تحت یک فرآیند پخت یا پلیمریزاسیون قرار میگیرد که منجر به تشکیل یک ماتریس پلیمری جامد میشود. ترکیبی از الیاف قوی با ماتریس پلی یورتان سخت و در عین حال ارتجاعی، منجر به تولید مادهای میشود که میتواند در برابر تنشهای مکانیکی مقاومت کند.

فرآیند اشباع یا آغشته سازی، بسیار متنوع است و میتوان از آن برای ایجاد طیف وسیعی از محصولات ارتوپدی با اشکال، اندازهها و خواص مکانیکی مختلف استفاده کرد که امکان سفارشی سازی را برای پاسخگویی به نیازهای خاص بیماران و روشهای مختلف ارتوپدی فراهم میکند.

پیش پلیمرها، بلوکهای ساختمانی اولیه رزینهای پلی یورتان هستند و در واقع، یک محصول میانی نیمه واکنش یافته از فرآیند سنتز پلی یورتان میباشند که از واکنش دی ایزوسیاناتها مانند تولوئن دی ایزوسیانات یا متیلن دی فنیل دی ایزوسیانات MDI) یا (TDI با پلی اُلها (دی اُلها یا تری اُلها) در یک نسبت خاص تشکیل میشوند. این واکنش معمولاً در شرایط کنترل شده، برای دستیابی به ویژگیهای مطلوب رزین پلی یورتان انجام میشود.

طی واکنش، مرحله پخت (سخت شدن)، توسط رطوبت آغاز میشود و گسترش دهنده زنجیره با گروههای ایزوسیانات باقی مانده در پیش پلیمر واکنش میدهد و باعث ایجاد اتصالات عرضی و پلیمریزاسیون اضافی میشود. این مرحله برای افزایش استحکام مکانیکی و پایداری ماتریس پلی یورتان بسیار ضروری است.

ویژگیها و مزایای رزین ارتوپدی پلی یورتان

- استحکام بالا: رزین ارتوپدی پلی یورتان، با قابلیت اتصال قوی، پایداری و تراز دقیق استخوانهای شکسته را تضمین میکند.

- تثبیت سریع: رزین ارتوپدی پلی یورتان، معمولاً زمان پخت و تثبیت بسیار کوتاهی دارد که به جراح یا متخصص ارتوپد اجازه میدهد تا عمل تثبیت استخوان را به طور موثر انجام دهد.

- قابلیت مشاهده شکستگیها در زمان استفاده از اشعه ایکس: برخی از فرمولاسیونهای رزین ارتوپدی پلی یورتان، به آنها اجازه میدهد که در زیر اشعه ایکس قابل مشاهده باشند و جراح به راحتی میتواند روند بهبود استخوان را زیر نظر داشته و ارزیابی کند.

- وزن سبک و قابلیت تطبیق با بدن: یکی از ویژگیهای مهم رزین ارتوپدی پلی یورتان قابلیت تطبیق بالای آن با بدن میباشد، که به دلیل وزن سبک خود، سهولت تحمل توسط بدن انسان را فراهم میسازد.

- خواص چسبندگی قوی: رزین ارتوپدی پلی یورتان، به دلیل خاصیت چسبندگی قوی، منجر به بهبود تثبیت استخوان در طول فرآیند پخت (سخت شدن) میشود.

- پخت سریع: رزین ارتوپدی پلی یورتان، به گونه ای فرموله میشود که پس از اعمال، به سرعت و در دمای محیط پخت (سخت) شود. در نتیجه استخوانها به سرعت بیحرکت میشوند و خطر ناهماهنگی یا حرکت در طی فرآیند بهبودی به حداقل میرسد.

- استحکام و انعطاف پذیری: رزین ارتوپدی پلی یورتان مورد استفاده باید تعادل مناسبی از قدرت و انعطاف پذیری را برای حمایت از استخوانهای شکسته در طول فرآیند بهبودی ایجاد کند و نیروهای وارد بر استخوان حین حرکت یا ضربه را جذب و توزیع کند و خطر شکستگی یا آسیب را کاهش دهد که این ویژگیها توسط باند ارتوپدی پلی یورتان فراهم میشود.

- مقاومت بسیار بالا در برابر آب و رطوبت پس از پخت (سخت شدن)

مراحل اعمال باند رزین ارتوپدی پلی یورتان

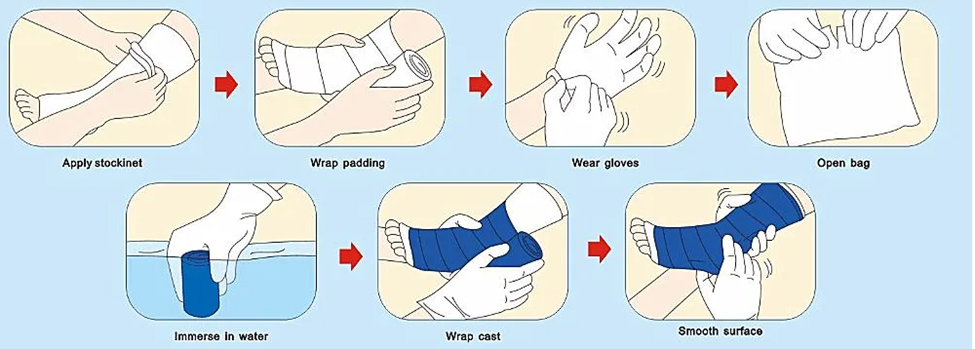

- ابتدا پوست ناحیه آسیب دیده را کاملا ضد عفونی میکنیم و محل مورد نظر را با باند محافظ، در اطراف ناحیه آسیب دیده میپیچانیم.

- با استفاده از دستکش، بستهی حاوی رول باند ارتوپدی پلی یورتان را باز کرده و رول را به مدت 4 تا 6 ثانیه در آب و در دمای اتاق (21-24 درجه سانتیگراد) غوطه ور کرده و سپس 2 تا 3 بار فشار داده تا آب به داخل رول نفوذ کند، در مرحله بعد، آن را خارج کرده و بانداژ را فشار داده تا به طور کامل آب موجود در بانداژ گرفته شود.

- بانداژ را روی ناحیه آسیب دیده به شکلی میبندیم که حداقل سه دور بر روی یکدیگر بپیچند تا استحکام مناسبی حاصل شود. چرخشهای بیشتری را میتوان در مناطق مورد نیاز انجام داد.

- ناحیه شکستگی را با تراز کردن استخوانها تنظیم کرده و نگه داشته تا خشک و سخت شود.

گردآوری، ترجمه و تالیف: واحد تولید محتوای گروه صنعتی مکرر – نسیم مهین عبدالله زاده

منابع:

- https://www.ncbi.nlm.nih.gov/pmc/articles/PMC5420179/

- https://byjus.com/jee/plaster-of-paris/

- https://drsabharwal.com/synthetic-casting-tape-fiberglass-versus-polyurethane-based-bandages/

- https://ansenmedical.en.made-in-china.com/product

- https://www.sciencedirect.com/science/article/abs/pii/S1359835X21001470

- https://www.mdpi.com/2073-4360/14/11/2165

- https://www.researchgate.net/publication/7717738_Polyurethanes_with_radiopaque_properties

- https://www.researchgate.net/publication/229427323_Polyurethane_thermoplastic_elastomers_with_inherent_radiopacity_for_biomedical_applications

- https://fenix.tecnico.ulisboa.pt/downloadFile/1970719973965853/Resumo.pdf

- https://www.ncbi.nlm.nih.gov/pmc/articles/PMC9219717/

- https://pubmed.ncbi.nlm.nih.gov/6388941/

- https://orthoinfo.aaos.org/en/treatment/internal-fixation-for-fractures/

- https://www.ecplaza.net/products/ansencast-certified-polymer-and-fiberglass-cast-4623743

- https://www.researchgate.net/publication/8214599_Polyurethanes_in_Biomedical_Applications

- https://patents.google.com/patent/KR100448098B1/en

- https://patents.google.com/patent/US4856502

- https://typeset.io/papers/resin-composition-of-polyurethane-hardening-by-moisture-and-ntst5wxf2m

- https://typeset.io/papers/orthopedic-cast-system-and-method-19r5buoi63

- https://www.ncbi.nlm.nih.gov/pmc/articles/PMC8003502/

- https://www.ncbi.nlm.nih.gov/pmc/articles/PMC8617714/

دیدگاهتان را بنویسید