انواع هاردنر اپوکسی

فهرست مطالب

هاردنر اپوکسی شامل مولکولهایی است که میتواند با گروههای رزینی واکنش دهد که به عنوان عوامل پخت یا عوامل پیوند عرضی نیز شناخته میشوند. مولکولهای هاردنر اپوکسی، مولکولهای رزین را قادر میسازند تا به یکدیگر متصل شوند و یک شبکه سه بعدی تشکیل دهند. معمولاً مولکولهای هاردنر اپوکسی بسیار کوچکتر از مولکولهای رزین هستند و بنابراین ویسکوزیته کمی دارند. افزودن یک هاردنر به یک رزین، بسته به ویسکوزیته و شکل ماده هاردنر و میزان استوکیومتری آن در مخلوط، ویسکوزیته مخلوط را به میزان مختلف کاهش میدهد. هاردنر اپوکسی در حقیقت واکنش پخت رزین اپوکسی را تقویت یا کنترل میکند. هاردنر اپوکسی به دو دسته کلی هاردنر اپوکسی قلیایی و هاردنر اپوکسی اسیدی تقسیم میشود. در ادامه با بررسی انواع هاردنر اپوکسی با ما همراه باشید.

هاردنر اپوکسی قلیایی

ازمهمترین انواع این هاردنرها میتوان به هاردنرهای گروههای آمینی و پلی آمیدها اشاره کرد.

هاردنر اپوکسی نوع آمینی

ترکیبات آمین به آمینهای اولیه، ثانویه و سوم طبقهبندی میشود که در آنها به ترتیب یک، دو و سه مولکول آمونیاک (NH3) جایگزین هیدروکربن میگردد. آمینها را با توجه به تعداد آمین در یک مولکول، مونوآمین، دی امین، تری آمین یا پلی آمین مینامند. آمینها با توجه به انواع هیدروکربنهای درگیر، به آمینهای آلیفاتیک اولیه و ثانویه، سیکل آمینها، آمینهای آروماتیک و دیگر آمینها طبقهبندی میشوند و همه آنها از عوامل مهم پخت رزین اپوکسی هستند.

هاردنر اپوکسی آمینهای آلفاتیک اولیه و ثانویه

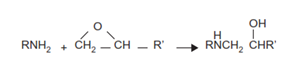

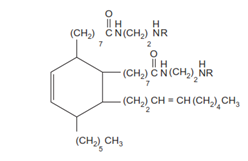

واکنش اپوکسی-آمین اولیه و ثانویه به ترتیب در شکل های زیر نشان داده شده است:

آمینهای آلیفاتیک بزرگترین گروه از هاردنرهای پخت اپوکسی را تشکیل میدهند. این عوامل پخت به منظور اصلاح نوسانات، سمیت، واکنش پذیری، و استوکیومتری مورد استفاده قرار میگیرند. مشخصه آنها عمر مفید کوتاه وگرمازایی زیاد است. و از دیگر معایب این هاردنرها میتوان به ایجاد حساسیت پوستی و مشکلات تنفسی اشاره کرد. به همین دلیل در هنگام استفاده و جابجایی این هاردنرها باید مراقبتهای لازم را در نظر گرفت. رزینهایی که با استفاده از آلیفاتیک آمینها پخته میشوند قویتر بوده و دارای خواص پیوندی عالی هستند. آنها در برابر مواد قلیایی و برخی از اسیدهای غیر آلی مقاومت دارند، و همچنین در برابر آب و حلالها مقاومت خوبی از خود نشان میدهند. اما برای بسیاری از حلالهای آلی چندان خوب نیستند.

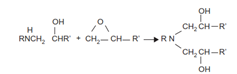

رایجترین پلی آمینهای آلیفاتیک آنهایی هستند که به مجموعههای هم زنجیره تعلق دارند: دی اتیلن تری امین (DETA)، تری اتیلن تترامین (TETA) و تترا اتیلن پنتامین (TEPA). خواص این مواد در جدول زیر نشان داده شده است.

سیستمهایی که با این سه هاردنر پخته میشوند معمولاً دارای خصوصیات مشابه، به ویژه مقاومت الکتریکی و شیمیایی هستند. یکی دیگر از آمینهای آلیفاتیک رایج، دی اتیل آمینوپروپیلامین (DEAPA) که عمر مفید بیشتری را نسبت به انواع DETA تأمین می کند و برای تکمیل واکنش پخت به مقداری حرارت نیاز دارد. رزین های خالص شده با DEAPA نرمتر و دارای دمای انحراف گرمای کمتری هستند. تری متیل هگزاماتیلن دیامین (TMD) یکی دیگر از دی آمینهای آلیفاتیک مفید است. این ماده در مقایسه با سایر هاردنرهای آمین آلیفاتیک، دارای عمر مفید بیشتر بوده و سبب بهبود ثبات نور، انعطافپذیری و مقاومت شیمیایی در محصولات پخته شده می شود.

آمینهای حلقوی

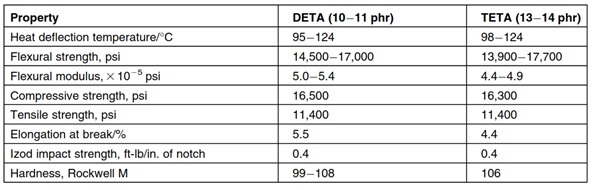

در برخی ازموارد فقط به خواص رزینهای پخته شده متوسط بین آمینهای آلیفاتیک و آروماتیک نیاز است، که آمینهای سیکلوآلیفاتیک این شکاف را پر میکنند. چهار سیکلو آلیفاتیک عمده عبارتند از پیپریدین، N آمینو اتیل پیپرازین ( AEP)، منتاندیادمین و m-زایلن دی آمینMXD) ).

پیپریدین دارای یک هیدروژن فعال برای واکنش است. با این حال، آمین سوم حاصل شده از قدرت کاتالیستی کافی برای بهبود پلیمریزاسیون اپوکسی برخوردار است. این امر منجر به عمر مفید طولانیتر و گرمازایی پایینتر اما با سایر خواص معادل پلی آمینهای آلیفاتیک میشود. اما به دلیل سمیت آن همچنان محدودیتهایی در به کارگیری آن وجود دارد.

N آمینو اتیل پیپرازین در مقایسه با هاردنرهای سری DETA باعث بهبود مقاومت در برابر ضربه میشود.

منتاندیامین از طریق کاهش ویسکوزیته مخلوطهای رزین، عملیات را آسان میکند و مقاومت در برابر دما را در مقایسه با مواد آلیفاتیک بهبود میبخشد. با این حال، خواص آن به اندازه مواد آروماتیک خوب نیست.

MXD همان خصوصیات منتتاندیامین را دارد اما به سختی به فرمولاسیون کمک میکند.

جدول زیر برخی از خصوصیات عمومی آمینهای سیکلوآلیفاتیک را نشان میدهد.

ایزوفرون دیامین (IPD) نوعی هاردنر منحصر به فرد است که ساختار آن هم شامل یک گروه آمین سیکلوآلیفاتیک اولیه و هم یک گروه آمین آلیفاتیک اولیه است.

آمینهای آروماتیک

آمینهای آروماتیک به طور کلی بهترین ویژگیهای اپوکسیهای آمین شده را دارند. به طور خاص، این نوع هاردنرها باعث افزایش مقاومت دمایی و شیمیایی و افزایش عمر مفید میشوند. علاوه بر این، در سالهای اخیر بسیاری از مواد آروماتیک به دلیل خطرات احتمالی سلامتی، توسط سازمانهای دولتی مورد بررسی قرار گرفتهاند. سه ماده اصلی آروماتیک به شرح زیر است: استفاده به عنوان ترکیبات قالبریزی و سازه، چسبهای نواری، و پیش سازهای لمینیت از کاربردهای اصلی این فرمولها هستند.

MPDAمقاومت دمایی 155 تا 170 درجه سانتیگراد در مقایسه با 93 درجه تا 107 درجه سانتیگراد برای مواد آلیفاتیک را فراهم میکند. خواص MDA تا حدودی کمتر از MPDA است، با این حال، چون قطبیت آن کمتر است، باعث بهبود ثابت دی الکتریک و ضریب افت میشود.

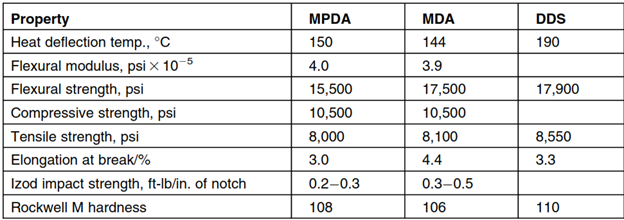

DADS بالاترین دمای انحراف گرما در بین آمینهای آروماتیک را تولید میکند. در جدول زیر خصوصیات معمول اپوکسی پخته شده با آمین آروماتیک ذکر شده است.

آمینهای آروماتیک موجب بهبود مقاومت در برابر حرارت میشوند و از نظر خواص مکانیکی خوب و قوی هستند. علاوه بر این، این نوع آمین دارای خواص الکتریکی خوب و مقاومت شیمیایی عالی، به ویژه در برابر مواد قلیایی است، و بنابراین یک هاردنر است که در برابر حلالها بسیار مقاوم میباشد.

پلی آمیدها

پلی آمیدهایی که برای پخت اپوکسی استفاده میشوند آمینو پلی آمیدها هستند که به عنوان آمیدوپلی آمینها نیز شناخته میشوند. آنها اسیدهای چرب دی مریزه یا پلیمرزه شدهای هستند که با آمینهای آلیفاتیک مختلف مانند اتیلن دی آمین، DETA، TETA و TEPA واکنش میدهند. مولکولهای حاصل بسیار بزرگ هستند و حاوی سطوح متفاوتی از هیدروژنهای آمین اولیه و ثانویه، آمیدهای واکنشی و گروههای کربوکسیل هستند که همگی میتوانند به پخت اپوکسی کمک کنند. آمینو پلی آمیدها به طور قابل توجهی نوسانات را کاهش میدهند، انعطافپذیری و مقاومت در برابر ضربه، و مقاومت در برابر آب (حتی تا آنجا که باعث پخت در زیر آب میشوند) را افزایش میدهند. این مواد مقاومت شیمیایی ضعیفی دارند و دمای انحراف گرمای آن کم است. از کاربردهای اصلی آنها میتوان به پوششها و چسبها اشاره کرد اما در لمینتها و ریختهگریها استفاده کمتری دارند.

هاردنر اپوکسی اسیدی

از انواع هاردنرهای اسیدی میتوان فنولها، اسیدهای ارگانیک، آنیدریدها، پلی سولفیدها و مرکاپتانها نام برد.

فنولها

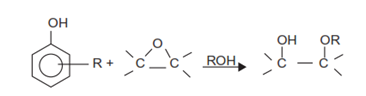

فنولها با اپوکسی واکنش نشان میدهند. با این وجود به ندرت به تنهایی به عنوان هاردنر اپوکسی استفاده میشوند. نقش آنها بیشتر به عنوان کمک کنندهی سایر هاردنرها است. شکل زیر نشان میدهد که چگونه فنلها میتوانند اپوکسیها را به اتر تبدیل کنند.

اسیدهای ارگانیک

از اسیدهای آلی به ندرت به تنهایی به عنوان هاردنر اپوکسی استفاده میشود. هیدروکسیل الکلی که تشکیل میشود میتواند تبدیل به اتر شود همانطور که که برای فنلها توصیف شد. هر دو واکنش اتری و استری شدن به دما وابسته هستند. دمای بالا باعث تشکیل استر و دمای پایین باعث تشکیل اتر میشود. آمینهای نوع سوم تمایل به افزایش استری و تاخیری در اثرگذاری دارند. هنگامی که از اسیدهای آلی استفاده میشود، مانند فنولها به عنوان محرک عمل میکنند. اسیدهای معمولی شامل اسیدهای چرب دیمر و تریمر شده، اسیدهای فتالیک، اگزالیک و مالئیک و پلی استرهای منتهی به کربوکسی هستند.

انیدریدها

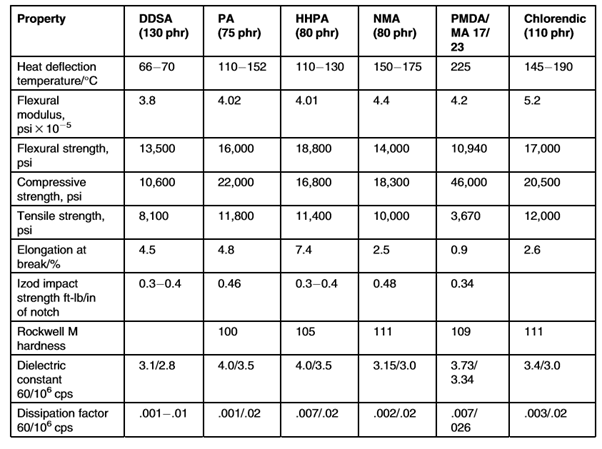

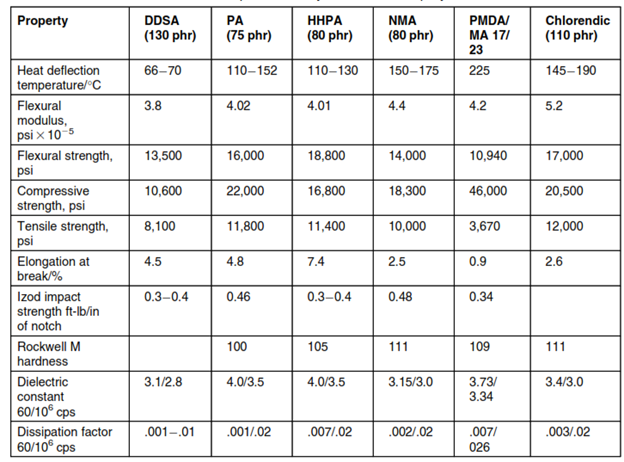

انیدریدها دومین هاردنر اپوکسی هستند که به طور گسترده و به ویژه برای کاربردهای عایق الکتریکی مناسب میباشند. گرچه موجب حساسیت پوستی نمیشوند، اما بخارات آنها ممکن است تحریک کننده باشند. انیدریدهای مایع به راحتی در رزینهای اپوکسی مخلوط میشوند. از طرف دیگر، انیدریدهای جامد برای ترکیب مناسب به حرارت و اختلاط بسیار خوب نیاز دارند. فرمولاسیونها دارای گرانروی کم، عمر مفید طولانی و گرمازایی کمی هستند. مقاومت دمایی بالاتری نسبت به آمینهای آلیفاتیک دارند، اگرچه به اندازه برخی از آمین های آروماتیک خوب نیستند. جدول زیر خصوصیات تعدادی از این انیدریدها را نشان میدهد.

فتالیک آنیدرید (PA ) کمهزینهترین انیدرید بوده، و در مواردی که هزینه فرمولاسیون از اهمیت اولیه برخوردار است و عملکرد کلی ثانویه است، استفاده میشود. در لمینتها، ریختهگریها و گلدانها استفاده میشود و دمای انحراف گرما را در حد متوسط فراهم میکند. PA به راحتی تصعید میشود پس باید سریع با رزین واکنش دهد. در تولید ریختهگریهای بزرگ، گرمازایی کمی ایجاد میکند.

آنیدرید هگزاهیدروفتالیک (HHPA) یک ماده جامد با قابلیت ذوب کم است که خواص مناسب عمومی را ارائه میدهد.

در کپسولهسازی الکتریکی و سیم پیچ رشته، این ماده باعث افزایش انعطافپذیری بدون از دست رفتن قابل توجه خواص مکانیکی میشود. مانند PA تصعید نمیشود مخلوطهای اپوکسی آن ویسکوزیته کمتری همراه با عمرمفید طولانیتر، گرمازایی کم و رنگ بسیار روشن دارند.

نادیک متیل انیدرید(NMA) همچنین در ورقههای الکتریکی و سیم پیچ رشته استفاده میشود. این ماده مایعی است که به راحتی با رزینها مخلوط میشود. محصولات پخته شده دارای رنگ روشن، مقاومت در برابر قوس عالی و دمای انحراف گرما زیاد هستند.

آنیدرید (DDSA) یکی دیگر از آنیدریدهای مایع است که به راحتی با رزینها مخلوط شده است. گروه دودسینل به بهبود انعطافپذیری و مقاومت در برابر ضربه کمک میکند. علاوه بر این، این انیدرید برجستهترین خصوصیات مقاومت الکتریکی این گروه از هاردنرها را ایجاد میکند. وزن معادل بالایی دارد، بنابراین برای بهینهسازی هزینه در برابر خصوصیات، اغلب با سایر انیدریدها مخلوط میشود.

انیدریدهای تتراهیدروفتالیک و مالئیک (ATHA) و MA)) اصولاً در ترکیبات آنیدرید استفاده میشوند. ATHA میتواند باعث تیره شدن رزینهای پخته شود، اما در عین داشتن خواص مشابه HHPA، به هزینه کمتر نیز کمک میکند. MA به خودی خود سیستمهای بسیار شکنندهای تولید میکند. با این حال، در مخلوطها، با مقداری از دست دادن مقاومت کششی و خمشی، به مقاومت فشاری کمک میکند.

دیانیدرید پیروملیتی PMDA) ) یک ماده جامد با ذوب زیاد و حلالیت محدود در اپوکسیها است. به همین دلیل یکی از روش های معمول برای تهسیل در فرمولاسیون ترکیب آن با انیدریدهای دیگر است. مخلوط PMDA1MA دمای انحراف گرما را در حدود 250 درجه سانتیگراد نشان میدهد. این هاردنر یکی از اولین دی انیدریدهای است که با افزایش قابل توجه تراکم پیوند عرضی، مقاومت در برابر دما را به حداکثر میرساند. اگرچه که مقاومت کششی و خمشی کاهش مییابد، اما خصوصیات الکتریکی حفظ میشود.

دو انیدرید جامد با ذوب زیاد دیگر سیستمهای اپوکسی مقاوم در برابر دما را ایجاد میکنند تری ملیتیک آنیدرید (TMAh)و دی انیدرید بنزوفنون تتراکاربوکسیلیک (BTDA) هستند. آنها کاربرد گستردهای در پودرهای قالب سازی و مواد تقویت کننده رزین برای لمینتها دارند.

انیدرید کلرندیک انیدرید هالوژنه عمده برای ترکیبهای مقاوم در برابر شعله در سیستمهای پخته شده هستند. آن شامل 57٪ کلر، در عین حال دارای خواص الکتریکی مکانیکی خوبی است.

جدول زیر خواص اپوکسی های پخته شده با آنید را نشان می دهد.

پلی سولفیدها و مرکپتانها

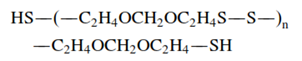

چندین سال است که از پلیمرهای پلی سولفید مایع برای بهبود و اصلاح اپوکسی استفاده میشود. آنها ساختار کلی به صورت زیر دارند:

این گروههای انتهایی با مرکاپتان خاتمه مییابند و گروههای انتهایی برای ایجاد ژل به اندازه کافی اسیدی هستند، اما به طور کلی از مقاومت کافی برای بهبود کامل برخوردار نیستند. در نتیجه، آنها به عنوان اصلاح کنندههای واکنش دهنده به سایر فرمولهای هاردنر افزوده میشوند. آنها باعث مقاومت در برابر ضربه، افزایش انعطافپذیری و کاهش انقباض میشوند. پلیمر کاپتانها میتوانند در دمای پایین 240 درجه سانتیگراد بهبود یابند، که به آنها اجازه میدهد تا در فرمولاسیون چسبی که به پخت سریع نیاز دارد، مانند اتصال نشانگرهای بزرگراه (جایی که باید در عرض چند ساعت ترافیک از سر گرفته شود) و کیتهای تعمیر و پچ (اصطلاحاً سیستمهای 5 دقیقهای) به کار گرفته شوند.

گردآوری و ترجمه: واحد تولید محتوای گروه صنعتی مکرر

دیدگاهتان را بنویسید