دیسپرس کننده چیست

فهرست مطالب

دیسپرس کننده ذرات جامد در مایع یک فرایند مهم در تولید رنگ و جوهر است و در حقیقت بزرگترین مشکل در فرایند تولید رنگ، مخلوط کردن کامل تمام اجزای آن است. رنگهای مدرن حاوی تعدادی مواد مانند چسب، رنگدانهها، رقیق کنندهها و افزودنیهای مختلف اصلاح کننده هستند. برای اطمینان از توزیع دقیق و یکنواخت همه مواد، استفاده از عوامل دیسپرس کننده مناسب ضروری است. چندین نوع افزودنی و یا ادتیو را میتوان در فرایند دیسپرس کننده استفاده کرد که در آن ذرات جامد مانند رنگدانهها و پرکننده ها از یکدیگر جدا شده و در یک مایع تثبیت شوند. که یکی از موثرترین افزودنیها دیسپرس کننده نام دارد.

این ادتیو جزیی گازی یا مایع است که برای دیسپرس کردن و پخش ذرات جامد به خصوص پیگمنتها در تمامی رنگ استفاده می شود. این جز در بعضی صنایع به عنوان پلاستیسایز (plasticizer) نیز شناخته میشوند.

دیسپرس کننده چگونه عمل میکند؟

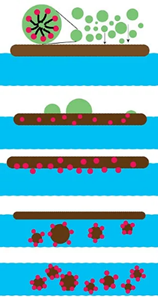

دیسپرس کننده بر روی ذرات جامد (رنگدانه ها یا مواد پرکننده) عمل حل کنندگی دارد و در نتیجه با تعلیق آنها باعث پخش شدن آنها میشود. این ادتیو با جلوگیری از نشست یا تجمع به حفظ حالت دیسپرس کمک میکنند. به عبارت دیگر افزودن آن موجب جداسازی ذرات و درنتیجه جلوگیری از تشکیل کلوخه میشود. علاوه بر این، این فرایند از ته نشینی ذرات نیز جلوگیری میکند. در بیشترمواقع، یک دیسپرس کننده از یک یا چند ماده سورفاکتانت تشکیل شده است. در بعضی موارد این ادتیو با سورفکتانت و یا حتی عامل مرطوب کننده اشتباه گرفته میشود که در ادامهی مقاله به تفاوتهای این مواد با یکدیگر پرداخته خواهد شد.

شکل زیر مکانیزم دیسپرس کننده را نشان میدهد.

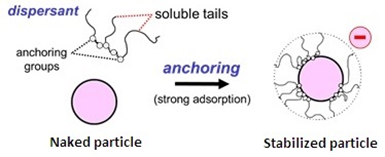

مولکولهای دیسپرس کننده باید به شدت در سطح ذرات جذب شوند. این فرایند جذب اغلب به عنوان لنگر انداختن (anchoring) نامیده میشود و گروههایی که به سطح چسبیدهاند، گروههای لنگر نامیده میشوند.

جدا از اینکه دیسپرس کننده به شدت در سطح ذرات جامد جذب میشود، باید ثبات کلوئیدی ایجاد کند. زمانی گفته میشود که دیسپرس کننده از نظر کلوئیدی پایدار است، که از لخته شدن ذرات جدا شده جلوگیری میشود زیرا ذرات یکدیگر را دفع میکنند.

گروههای عملکردی، مانند آمین، آمید، سولفونات، فسفات، برای لنگر انداختن محکم بر سطوح رنگدانه در ساختار پلیمری وجود دارد. گروههای لنگرانداز عملکردی آمین در سیستمهای قطبی کارآمد هستند و از طریق پیوند هیدروژنی، دوقطبی یا برهمکنشهای واندروالس با سطح رنگدانه تعامل دارند. عملکردهای اسیدی یا آمیدی معمولاً به عنوان بخش لنگر برای کاربردهای مختلف آبی ترجیح داده میشوند.

اهمیت دیسپرس کردن رنگدانه یا پیگمنت

فرآیند دیسپرس کردن در طول تولید، ذخیره سازی و کاربرد پوششها بسیار مهم است. دیسپرس کننده مناسب پارامترهای زیادی را تحت تأثیر قرار می دهد، مانند: ظاهر (قدرت رنگ، شفافیت، براقیت و غیره) و خواص فیزیکی رنگ (رئولوژی، لخته شدن ثبات و غیره)

حل مشکلات در مرحله تولید میتواند به طور چشمگیری کیفیت نهایی رنگ را بهبود ببخشد. درک این فرآیند کمک بزرگی برای جلوگیری از بسیاری از عیوب پوشش است.

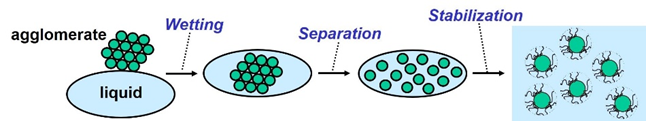

علاوه بر ویژگیهای 3 مرحله دیسپرس کننده (ترشوندگی، جداسازی و تثبیت)، باید تأثیر محیط را نیز در نظر بگیریم.

در سیستمهای حلال، عامل مرطوب کننده و پخش کننده باید در محیط مایع محلول باشد. حلالیت و قطبیت حلال پارامترهای مهمی هستند که باید بررسی شوند.

در سیستمهای منتقل شده در آب، فاز مایع کاملاً قطبی است (به دلیل وجود آب) و همراه با حلالیت، pH نیز یک پارامتر مهم برای بررسی است.

کاربردهای دیسپرس کننده

این ادتیوها علاوه بر صنایع رنگ و جوهر کاربردهای دیگری نیز دارند که میتوان به موارد زیر اشاره کرد:

- تولید روغن موتور خودرو

- جلوگیری از تشکیل بیوفیلم در صنایع مختلف

- در اختلاط بتن برای جلوگیری از استفاده از مقدار زیادی آب

- در حفاری روغن برای تجزیه جامدات به ذرات

تفاوت دیسپرس کننده و مرطوب کننده

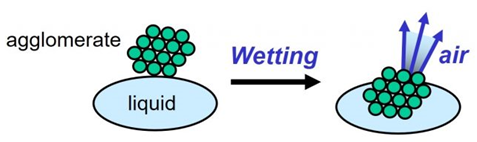

مرطوب شدن اولین مرحله در فرآیند دیسپرس و یا پراکندگی است. مواد اولیه جامد که در رنگ ها و جوهرها – رنگدانهها و پرکنندهها – استفاده میشوند، اغلب به صورت پودر عرضه میشوند. ذرات جامد به صورت کلوخهای به هم چسبیدهاند که آگلومرات نامیده میشوند. هنگام فرایند مرطوب شدن، هوایی که ذرات را در یک آگلومرات احاطه کرده است با مایع جایگزین میگردد.

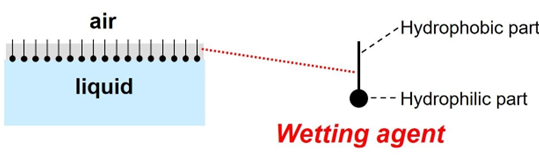

تصویر زیر چگونگی خیس شدن ذرات جامد را که در آن هوا با مایع جایگزین میشود را نشان میدهد.

هنگامی که کشش سطحی مایع در مقایسه با انرژی سطحی ذرات جامد کم باشد، مرطوب شدن صورت میگیرد. هنگامی که کشش سطحی بسیار زیاد باشد، خیس شدن رخ نمیدهد. کشش سطحی را میتوان با افزودن یک ماده خیسکننده کاهش داد. این افزودنی کار خود را انجام میدهد زیرا مولکولها در سطح مشترک مایع و هوا جذب شده و جهت گیری میکنند.

عوامل مرطوب کننده این رفتار را نشان میدهند زیرا مولکولها از دو قسمت تشکیل شده اند. قسمت آبگریز به سمت هوا اشاره میکند و قسمت آب دوست به مایع میچسبد. رابط بین مایع و هوا اغلب به عنوان “سطح” نامیده میشود. بنابراین عوامل مرطوبکننده اغلب سورفکتانت نامیده میشوند، “عوامل” که در سطح فعال هستند.

طیف گسترده ای از عوامل خیس کننده وجود دارد که در رنگها و جوهرها استفاده میشود.

ذرات جامد به دلیل نیروهای واندروالس یکدیگر را جذب میکنند. بنابراین انرژی لازم است تا ذرات را از یکدیگر در مرحله دوم فرایند دیسپرس کننده جدا کند. ذرات موجود در یک مایع به دلیل وجود نیروهای جاذبه به سمت یکدیگر حرکت کرده و به هم میچسبند. به این چسبندگی خود به خود و ناخواسته ی ذرات جامد در مایع، لخته شدن میگویند.

ذرات جامدی که از یکدیگر جدا شدهاند در برابر لخته شدن با استفاده از یک دیسپرس کننده، پایدار میشوند. این افزودنیها کار خود را انجام میدهند زیرا مولکولها به گونه ای طراحی شده اند که در سطح جامد و مایع جذب میشوند و دافعه بین ذرات را تضمین میکنند. نیروهای دافعه، ناشی از دیسپرس کننده، باید قویتر از نیروهای جاذبه واندروالس باشند.

دافعه میتواند ناشی از دو مکانیسم باشد که ممکن است به طور جداگانه یا ترکیبی استفاده شوند. ذرات وقتی یکدیگر را دفع میکنند که همگی بار یک علامت را حمل کنند. به اصطلاح تثبیت الکترواستاتیک زمانی حاصل میشود که مولکولهای دیسپرس کننده بار را حمل کنند. تثبیت استریک زمانی حاصل میشود که همه ذرات با دمهایی با طول کافی پوشیده شده و در مایع و در اطراف ذرات حل میشوند. دمهای محلول بخشی از مولکول های دیسپرس کننده هستند.

انواع عوامل دیسپرس کننده و مرطوب کننده

امروزه مواد شیمیایی دیسپرس کننده کننده و مرطوب کننده زیادی در بازار پوشش ها وجود دارد، با این وجود میتوان آنها را به شرح زیر طبقه بندی کرد.

- عوامل مرطوب کننده و دیسپرس کننده معمولی (با وزن مولکولی بالا، با وزن مولکولی پایین)

- عوامل مرطوب کننده و دیسپرس کننده پلیمری

- عوامل دیسپرس کننده یونی و غیر یونی

عوامل مرطوب کننده و دیسپرس کننده معمولی

عمدتا وزن مولکولی کمی دارند، آنها بر اساس پلی استرها، پلی آمیدها، پلی گلیکولها و شیمی اسیدهای چرب (FAME) دسته بندی میشوند.

دیسپرس کننده و عوامل مرطوب کننده پلیمری

عوامل اصلی دیسپرس کننده که پلیمری هستند شامل پلی اکریلات، پلی استر، پلی اتر یا سیستم های مبتنی بر پلی اورتان میباشند.

عوامل مرطوب کننده و دیسپرس کننده پلیمری مزایای متعددی را به شرح زیر ارائه میدهند.

- قدرت خیس شدن عالی

- کاهش زمان آسیاب / دیسپرس کننده

- برای ثبات بلند مدت بسیار موثر است

- خانواده چند ظرفیتی (آب، حلال، مواد آلی یا معدنی)

دیسپرس کنندههای یونی و غیر یونی

برای استفاده در پوششهای پایه آب، میتوان عوامل دیسپرس کننده آنیونی و غیر یونی را در نظر گرفت. دیسپرس کننده رنگها را میتوان با استفاده از ترکیبی از سدیم یا آمونیوم-پلی کربوکسیلات و افزودنی سورفکتانت غیر یونی پلیمری به دست آورد. یک افزودنی اصلی غیر یونی آلکیل فنل اتوکسیلات (APE) و دقیقتر نونیل فنل اتوکسیلات، NP 10 (زنجیره اتیلن گلیکول 10 واحد) است. با توجه به نگرانیهای سمی، NP 10 در حال حاضر با یک APE غیر یونی جایگزین میشود.

در ارتباط با درجه بالای تجزیه یونی در آب، از ترکیب، ترکیبات دیسپرس کننده آنیونی و کاتیونی در سیستمهای آبی باید اجتناب شود. واکنش بین محصولات آنیونی و کاتیونی ممکن است منجر به عدم حلالیت و تغییر فعالیت سطحی شود.

دیسپرس کنندههای عملکردی کاتیونی و آمینی با موفقیت در سیستمهای حلال استفاده میشوند. به دلیل درجه تفکیک پایین، اثر بار الکترونیکی در سیستمهای قطبی کمتر مشهود است.

تفاوت دیسپرس کننده و سورفکتانت

دیسپرس کننده درحقیقت نوعی سورفکتانت است. تفاوت بین این ادتیو و سورفاکتانت این است که یک دیسپرس کننده جداسازی ذرات را در یک سوسپانسیون بهبود میبخشد در حالی که سورفاکتانت ماده ای است که میتواند کشش سطحی بین دو فاز ماده را کاهش دهد.

جدول زیر تفاوت دو ماده را با جزییات بیشتری بیان میکند:

| دیسپرس کننده | سورفکتانت | |

| تعریف | جزیی گازی یا مایع که برای پخش ذرات ریز جامد استفاده میشود | جزیی که تنش و کشش سطحی بین دو فاز ماده را کاهش میدهد |

| عملکرد | بهبود جداسازی ذرات در یک سوسپانسیون | کاهش کشش سطحی فازهای مختلف ماده |

| مکانیزم عمل | وظیفه خود را از طریق جذب ذرات در سطح مشترک مایع- هوا انجام میدهد | وظیفه خود را از طریق جذب روی سطح مشترک جامد- مایع انجام میدهد و از طریق از دفع ذرات جامد اطمینان حاصل میکند |

| کاربردها | نقش های متفاوتی ازجمله دیسپرس کننده، عامل مرطوب کننده، امولیسیون کننده و عامل پاک کننده، عامل فوم زا، و آنتی فوم دارند که در تولید محصولات متنوع از جمله رنگ، صابون، جوهر، چسب و … کاربرد دارند | صنعت خودرو سازی ( روغن خودرو) جلوگیری از تشکیل بیوفیلم صنعت سیمان ادتیو در صنعت رنگ و جوهر |

نقش دیسپرس کننده ها در جلوگیری از رسوب گذاری

به طور کلی ذرات جامد موجود در مایع به دلیل نیروی گرانشی به سمت پایین کشیده میشوند. علت این پدیده این است که چگالی بیشتر رنگدانهها و مواد پرکننده بیشتر از چگالی مایعی است که ذرات را احاطه کرده است. فرآیند فرو رفتن ذرات در مایع، که رسوب نامیده میشود، میتواند مشکلاتی را در حین ذخیره سازی ایجاد کند. در حالت شدید، ذرات میتوانند در انتهای مخزن به هم متصل شوند. این پدیده، که منجر به تشکیل رسوب سخت میشود، ته نشینی نامیده میشود.

چگونه دیسپرس کنندهها با رنگدانههای مختلف کار میکنند؟

رنگدانهها معمولاً گران ترین مواد اولیه در سیستمهای رنگ هستند و تنها در صورت استفاده از یک دیسپرس کنندهی بهینه میتوانند قدرت رنگی کامل خود را نشان دهند. دیسپرس کنندههای با کارایی بالا میتوانند کیفیت رنگ مورد نیاز را با حداقل مقدار رنگدانه ارائه دهند و بنابراین در به حداقل رساندن هزینه مواد اولیه کمک میکنند.

ضرورت کمک به خیس شدن بستگی به ویژگیهای فاز مایع رنگدانه دارد. رنگدانههای خیس شونده آسان، مانند دی اکسید تیتانیوم (TiO2) در آب، نیازی به استفاده از مرطوب کننده اضافی ندارند، بنابراین تأکید بر سهم دیسپرس کننده در اثر تثبیت بسیار مهم است.

گروه اصلی پخش کنندهها که در رنگ سفید محلول در آب استفاده میشود، سدیم پلی کربوکسیلات است. در واقع، این دیسپرس کننده، تثبیت کننده الکترواستاتیک عالی را فراهم می کند، اما خیس شدن محدودی را فراهم میکند.

با این حال، در رنگدانه مهم دیگر – کربن سیاه – دیسپرس کننده و تثبیت دشوار است، که عمدتا دلیل آن، بار سطحی کم و ویژگیهای ضعیف خیس شدن است. رنگدانههای سیاه کربنی، رنگ و قدرت پنهان سازی عالی را ارائه میدهند و در نهایت میتوانند عملکرد پوشش را بهبود بخشند. اما در عین حال، کربن سیاه عموماً زمان برترین و سخت ترین رنگدانه برای دیسپرس کننده محسوب میشود. این امر به ویژه در مورد سیستمهای محلول در آب صادق است زیرا آب بسیار قطبی است، کشش سطحی بالایی دارد و تعامل کمی بین چسب و پیگمنت وجود دارد. این خواص مستلزم استفاده از یک عامل مرطوب کننده و دیسپرس کننده بسیار کارآمد است.

رنگدانههای آلی دارای استحکام و روشنایی رنگ بالایی هستند، اما به دلیل اندازه ذرات کوچک، دیسپرس شدن و تثبیت آنها بسیار دشوار است. اندازه ذرات کوچک باعث ایجاد موارد زیر میشود که مانع از ترشح و جذب دیسپرس کننده میشود:

افزایش لخته سازی، ساختار سطحی غیر یکنواخت، انرژی سطحی پایین

همانطور که برای پیگمنتهای آلی در آب ارائه میشود، دیسپرس کنندههای قوی، پشتیبانی از مرطوب کننده و همچنین فعالیت تثبیت کننده را نشان میدهند. با این حال، طیف وسیعی از محصولات ارائه میشود که دارای ویژگی مشترک سورفاکتانت (کاهش رنگدانه کششی سطحی و فاز مایع) و همچنین خواص تثبیت کننده قوی است.

گردآوری، تالیف و ترجمه: واحد تولید محتوای گروه صنعتی مکرر – اعظم مواساتی

منابع:

نظرات (4)

سلام خسته نباشید برای تولید رنگ پلاستیک با قدرت پوشش بالا ازچه دیسپرس کننده بهتر هست استفاده کنم ممنون میشم راهنمایی کنید

با سلام و احترام

لطفا با شماره تلفن 02154931 داخلی 1 تماس حاصل نمایید. همکاران ما آماده راهنمایی به شما هستند.

بسیار عالی …البته مطالب اشتباه خیلی بود مخصوصا قیاس سورفاکتانت با دیسپرسینگ … سورفاکتانت ها زیر مجموعه از علم فیزیک و شیمی سطح هست و دیسپرسینگ ها زیر مجموعه سورفاکتانت هست . قیاس این دو اصلا درست نیست .

سلام جناب آقای دکتر

با تشکر فراوان از اینکه مطالب ما را مطالعه می کنید. حتما انتقاد شما را انتقال داده و مقاله را اصلاح خواهیم نمود.

سپاس.